Với sự phát triển của nền kinh tế và cải thiện mức sống của người dân, việc đóng gói hàng hóa ngày càng trở nên quan trọng, máy chiết rót cũng phát triển mạnh mẽ. Máy chiết rót chủ yếu là một loại máy đóng gói nhỏ. Theo quan điểm đóng gói vật liệu, chúng có thể được chia thành máy chiết rót chất lỏng, máy chiết rót dạng sệt, máy chiết rót dạng bột và máy chiết rót dạng hạt. Do đặc thù của chất lỏng (như độ hòa tan, khả năng hấp thụ, sự tiện lợi trong sản xuất và vận chuyển, v.v.), việc sản xuất máy đóng gói để chiết rót chất lỏng chiếm tỷ lệ lớn trong máy móc đóng gói.

Máy chiết rót trên thế giới đang phát triển theo hướng tốc độ cao, tính linh hoạt và độ chính xác cao. Hiện nay, một số dây chuyền sản xuất chiết rót có thể được sử dụng trong các yêu cầu và môi trường khác nhau như chai thủy tinh và hộp nhựa (chai polyester), đồ uống có ga và đồ uống không ga, chiết rót nóng và chiết rót lạnh.

Hiện nay, tốc độ chiết rót của máy chiết rót đồ uống có ga đã đạt tới 2000 lon/phút. Các van chiết rót của máy chiết rót H&K của Đức có tới 165 đầu, SEN 144 đầu và Krones 178 đầu. Đường kính của máy chiết rót lớn tới 5 mét và độ chính xác chiết rót nhỏ hơn ±0,5ml. Máy chiết rót đồ uống không ga có 50-100 van chiết rót, tốc độ chiết rót lên tới 1500 lon/phút và tốc độ máng của máy chiết rót là 20-25 vòng/phút, nhanh hơn 1 lần. Có thể sử dụng để chiết rót nóng các loại đồ uống trà, cà phê, sữa đậu nành và nước ép trái cây. Đồ uống nóng của nước ngoài không còn được khử trùng sau khi niêm phong. Đồ uống có ga đã được ủ trong hơn 20 năm. Việc cacbonat hóa ở nhiệt độ phòng có thể giảm chi phí đồ uống và có lợi cho môi trường. Hệ thống chiết rót nitơ đồ uống không ga sử dụng phương pháp nhỏ giọt nitơ lỏng hoặc áp suất để truyền khí trơ nitơ lỏng vào lon nhôm thả thành hoặc chai PET, do đó lon nhôm hai mảnh và chai PET có thể được sử dụng cho đồ uống không ga như đồ uống nước trái cây, đồng thời bảo vệ nội dung và giảm mất chất dinh dưỡng. Hiện nay, đồ uống trà đóng chai PET thường áp dụng phương pháp chiết rót nóng. Để giảm nhiệt độ chiết rót, cải thiện hương vị của đồ uống trà và đảm bảo vệ sinh và an toàn cho sản phẩm, khuôn nhựa PET đã được phát triển để sử dụng khử trùng bằng hơi nước 130℃ và máy đóng gói vô trùng chiết rót đặc biệt. Đồng thời, công nghệ đóng gói vô trùng cho lon mỏng hai mảnh của đồ uống có độ axit thấp như cà phê đá đang được phát triển để đạt được bao bì vô trùng của lon mỏng.

Lựa chọn phương pháp chiết rót và phương pháp định lượng

Phương pháp điền

Do tính chất vật lý và hóa học của vật liệu lỏng khác nhau nên có những yêu cầu chiết rót khác nhau trong quá trình chiết rót. Các phương pháp sau đây thường được sử dụng để chiết rót vật liệu lỏng từ thiết bị lưu trữ chất lỏng vào thùng chứa bao bì.

(1) Làm đầy áp suất bình thường

Chiết rót áp suất bình thường là dựa trực tiếp vào trọng lượng chết của chất lỏng chảy vào thùng chứa dưới áp suất khí quyển. Quá trình chiết rót áp suất bình thường là:

1) Nạp và xả chất lỏng: Chất lỏng đi vào bình chứa, đồng thời không khí trong bình cũng được xả ra ngoài.

2) Dừng nạp chất lỏng: Khi chất lỏng trong bình chứa đạt đến định lượng yêu cầu, quá trình nạp chất lỏng sẽ dừng lại.

3) Xả chất lỏng còn lại: Xả chất lỏng còn lại trong ống dẫn khí. Quá trình này là cần thiết cho những cấu trúc xả khí vào khoang khí phía trên của bể chứa chất lỏng. Nạp áp suất bình thường chủ yếu được sử dụng để nạp chất lỏng không có khí có độ nhớt thấp.

(2) Làm đầy đẳng áp

Chiết rót đẳng áp sử dụng khí nén trong khoang khí phía trên của bồn chứa chất lỏng để bơm căng bình chứa sao cho áp suất gần bằng nhau, sau đó chất lỏng được chiết rót sẽ chảy vào bình chứa theo trọng lượng của chính nó.

Quá trình nạp đẳng áp diễn ra như sau:

1) áp suất bằng nhau

2) đầu vào chất lỏng và đầu ra khí

3) dừng chất lỏng vào

4) giải phóng áp suất.

Chiết rót đẳng áp thích hợp để chiết rót các loại đồ uống có ga như bia, soda, v.v., nhằm giảm thiểu thất thoát khí chứa trong bình.

(3) Chiết rót chân không

Chiết rót chân không là chiết rót trong điều kiện dưới áp suất khí quyển. Có hai phương pháp cơ bản: một là chân không chênh lệch áp suất, giữ cho bình chứa chất lỏng ở áp suất bình thường và chỉ hút chân không bên trong hộp đựng bao bì để tạo thành một độ chân không nhất định. Chất lỏng chảy vào hộp đựng bao bì theo chênh lệch áp suất giữa hai hộp đựng. Phương pháp còn lại là chân không trọng lực, giữ cho bình chứa chất lỏng và hộp đựng bao bì ở trạng thái chân không gần như bằng nhau. Chất lỏng chảy vào hộp đựng theo trọng lượng của chính nó. Hiện nay, chân không chênh lệch áp suất được sử dụng phổ biến ở Trung Quốc. Nó có cấu trúc đơn giản và hoạt động đáng tin cậy.

Quá trình chiết rót chân không như sau:

1) hút chân không chai

2) đầu vào chất lỏng và đầu ra khí

3) dừng chất lỏng vào

4) lượng chất lỏng còn lại trở về.

Chiết rót chân không thích hợp để chiết rót chất lỏng có độ nhớt cao và chất lỏng độc hại. Phương pháp này không chỉ có thể tăng tốc độ chiết rót mà còn giảm sự tiếp xúc và tương tác giữa chất lỏng và không khí còn sót lại trong bình chứa, do đó có lợi cho việc bảo quản sản phẩm. Nó cũng có thể hạn chế sự phân tán của khí và chất lỏng độc hại, do đó cải thiện điều kiện vận hành. Tuy nhiên, nó không thích hợp để chiết rót đồ uống có cồn có chứa khí thơm.

(4) Xi phông nạp

Nạp siphon là sử dụng nguyên lý siphon để hút chất lỏng vào bình chứa thông qua ống siphon cho đến khi mức chất lỏng của hai bình bằng nhau. Nạp siphon thích hợp để nạp chất lỏng có độ nhớt thấp không có khí. Cấu trúc đơn giản, nhưng tốc độ nạp thấp.

(5) Làm đầy áp suất

Chiết rót áp suất là sử dụng các thiết bị cơ học hoặc khí-thủy lực để làm cho piston chuyển động qua lại để hút chất lỏng có độ nhớt cao từ bình chứa chất lỏng vào xi lanh piston, sau đó ép chất lỏng vào bình chứa để chiết rót. Phương pháp này đôi khi cũng được sử dụng để chiết rót đồ uống như soda và có thể rót trực tiếp vào chai bằng cách dựa vào lực không khí của chính nó. Khi lựa chọn phương pháp chiết rót, ngoài việc xem xét các đặc tính độ nhớt của chính chất lỏng, còn cần phải phân tích cẩn thận các yêu cầu quy trình của sản phẩm và cấu trúc và hoạt động của máy móc và thiết bị chiết rót. Đồng thời, trong quá trình chiết rót, cũng cần phải giảm tiếp xúc giữa chất lỏng và không khí và cố gắng loại bỏ ảnh hưởng của không khí còn sót lại trong nút thắt.

Phương pháp định lượng

Đo lường định lượng chất lỏng chủ yếu sử dụng phương pháp định lượng thể tích, có thể chia thành ba loại sau.

(1) Phương pháp định lượng kiểm soát mức chất lỏng Phương pháp định lượng kiểm soát mức chất lỏng là đạt được giá trị định lượng bằng cách kiểm soát mức chất lỏng của bình chứa đang được nạp trong quá trình nạp.

(2) Phương pháp định lượng cốc định lượng Phương pháp định lượng cốc định lượng là trước tiên bơm chất lỏng vào cốc định lượng rồi đổ đầy. Nếu không tính đến lượng chất lỏng bị mất, thể tích chất lỏng đổ đầy mỗi lần phải bằng thể tích tương ứng của cốc định lượng.

(3) Phương pháp định lượng bơm định lượng Phương pháp định lượng bơm định lượng là phương pháp định lượng sử dụng áp suất cơ học để nạp. Thể tích vật liệu được nạp mỗi lần tỷ lệ thuận với hành trình qua lại của piston.

So sánh ba phương pháp định lượng trên, không khó để hiểu rằng phương pháp thứ hai bị ảnh hưởng trực tiếp bởi độ chính xác thể tích của chai và mức độ bịt kín của miệng chai, do đó độ chính xác định lượng của nó kém, nhưng cấu trúc đơn giản và nó vẫn được sử dụng cho đến ngày nay. Trên thực tế, khi lựa chọn phương pháp định lượng, điều đầu tiên cần xem xét là độ chính xác mà sản phẩm yêu cầu. Độ chính xác định lượng liên quan đến sản phẩm. Sản phẩm càng đắt tiền thì sai số đo lường càng nhỏ. Ngoài ra, đặc điểm quy trình của bản thân chất lỏng cũng cần được xem xét khi lựa chọn phương pháp định lượng.

Máy chiết rót tùy chỉnh

1. Xác định chức năng và phạm vi ứng dụng

Hầu hết các máy chiết rót ban đầu đều có một chức năng duy nhất, có thể đơn giản hóa thiết kế và giúp chúng dễ thành công hơn. Nếu nhiều máy và nhiều quy trình được kết hợp thành một gói, có thể đạt được lợi ích kinh tế đáng kể.

Khi xác định chức năng và phạm vi ứng dụng của máy chiết rót, cần xem xét hai vấn đề:

(1) Độ tin cậy. Nói chung, khi chức năng tăng lên, các liên kết hoạt động chiết rót cũng tăng lên, khả năng hỏng hóc cũng tăng theo. Do đó, chỉ khi hoạt động chiết rót đơn chức năng khá ổn định và đáng tin cậy thì mới có thể cân nhắc kết hợp chúng thành máy chiết rót đa chức năng.

(2) Khả năng thích nghi. Phạm vi ứng dụng của bất kỳ máy chiết rót nào cũng có hạn, máy càng có nhiều chức năng thì cấu trúc càng phức tạp. Do đó, máy chiết rót đa chức năng thường được thiết kế theo dạng kết hợp, một số thành phần kết hợp có thể linh hoạt thêm vào hoặc sửa đổi theo nhu cầu khác nhau của người dùng.

2. Phân tích quy trình

Phân tích quy trình là nghiên cứu, phân tích và xác định các phương pháp quy trình cho máy đóng gói được thiết kế để hoàn thành quy trình đóng gói dự kiến. Một số vấn đề cần được xem xét:

Phương pháp đóng gói

(1) Ưu tiên đảm bảo chất lượng chiết rót. Bất kể sử dụng phương pháp chiết rót nào, chất lượng chiết rót đều phải được đảm bảo. (2) Khi có nhiều phương pháp để lựa chọn, nên chọn phương pháp dễ thực hiện.

Loại máy

(1) Chọn loại máy dựa trên số lượng bộ truyền động chiết rót. (2) Chọn loại máy dựa trên năng suất.

Quy trình đóng gói, công nghệ đóng gói và số lượng trạm làm việc

(1) Quy trình đóng gói chỉ thứ tự hoàn thành các hoạt động đóng gói. Phương pháp đóng gói thường quyết định quy trình đóng gói.

(2) Tuyến đường quy trình đóng gói: bao gồm tuyến đường cung cấp vật liệu đóng gói và các mặt hàng đóng gói, cũng như tuyến đường truyền tải của chúng trong quá trình đóng gói và đường ra của các sản phẩm đóng gói.

Yêu cầu chuyển động và lựa chọn cơ chế Phân tích và xác định các yêu cầu chuyển động cho bộ truyền động dựa trên các chức năng, điều kiện và phạm vi ứng dụng cũng như phương pháp xử lý đã cho, sau đó hoàn tất việc lựa chọn cơ chế và tích hợp cơ chế đó.

3. Bố cục tổng thể

Bố cục tổng thể đề cập đến cấu hình hợp lý của các vị trí không gian tương đối của các thành phần có liên quan của máy chiết rót.

(1) Bố trí bộ truyền động

(2) Bố trí hệ thống truyền tải

(3) Sắp xếp các điều kiện hoạt động

(4) Lựa chọn hình thức hỗ trợ

(5) Bản vẽ bố trí tổng thể

4. Xây dựng các thông số làm việc chính

Các thông số kỹ thuật chính của máy chiết rót:

- Các thông số thể chế

- Thông số chuyển động

- Thông số công suất

- Các thông số quy trình

5. Đề xuất

Ví dụ: Ứng dụng: Đóng gói đồ uống dạng lỏng có độ nhớt thấp, không có khí (như nước khoáng, đồ uống, v.v.).

Quy cách đóng gói: Dùng để đựng nước khoáng/đồ uống.

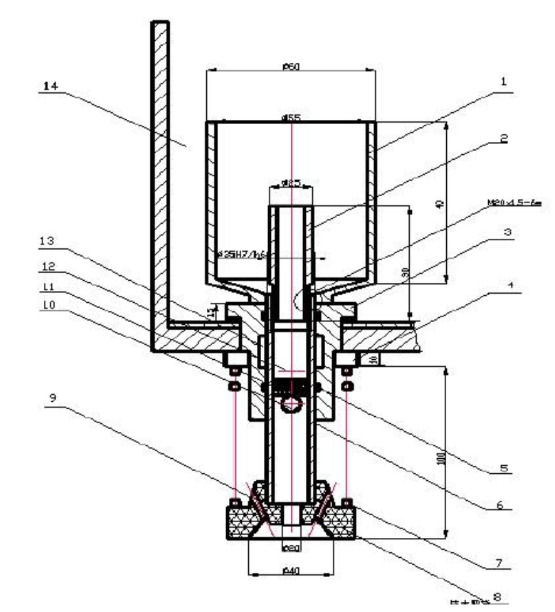

Quy cách chai chiết: dung tích chiết 600ml, đường kính 60mm. Chất liệu bao bì: chai nhựa/chai thủy tinh.

Công suất chiết rót: >100.000 chai/ngày. Thời gian chiết rót: <12 giây/lần

Yêu cầu thiết kế: cấu trúc đơn giản, chi phí thấp, độ ổn định làm việc tốt, dễ kiểm soát.

Các chỉ tiêu kỹ thuật chính của máy chiết rót: (1) Độ nhớt của chất lỏng chiết rót nhỏ hơn 1Pa.s (2) Tốc độ chiết rót 6 lần/phút (3) Phạm vi kích thước bình chiết rót: chiều cao 20mm—200mm, đường kính mặt cắt ngang <70mm (4) Áp suất hệ thống: 0,5—3Mpa

Bạn có thể chọn nhu cầu của mình và chúng tôi sẽ cung cấp cho bạn loại máy đóng hộp phù hợp nhất. Đừng ngần ngại liên hệ với bộ phận chăm sóc khách hàng ngay bây giờ.