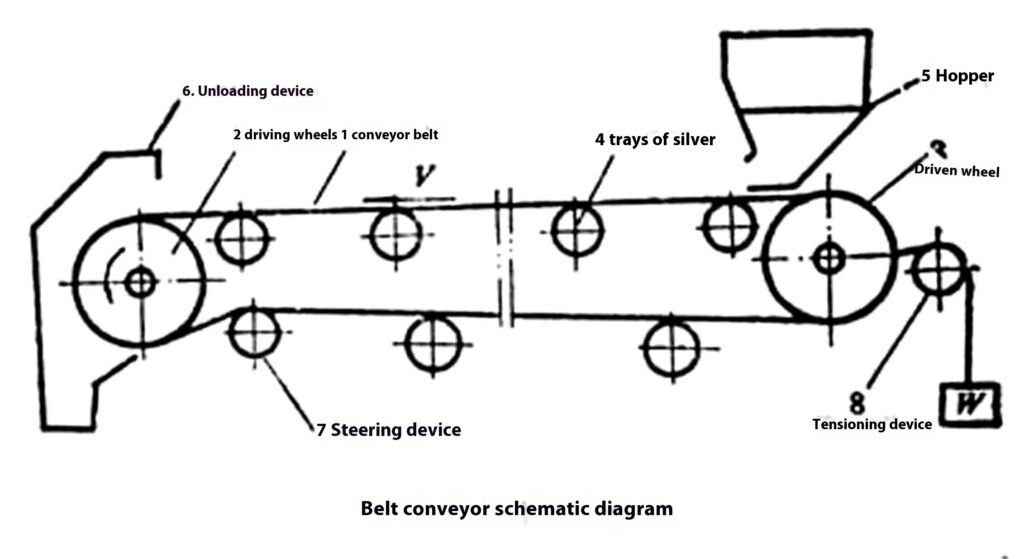

Trong ngành công nghiệp đóng gói hiện đại, nhiều loại máy được sử dụng để tự động hóa các quy trình khác nhau nhằm đảm bảo sản phẩm được dán nhãn, niêm phong và bảo vệ đúng cách để phân phối. Máy dán nhãn, máy đóng gói co, máy niêm phong và máy đóng đai đều có chức năng quan trọng trong dây chuyền đóng gói, tối ưu hóa hiệu quả và duy trì tính toàn vẹn của sản phẩm. Từ việc dán nhãn vào thùng chứa đến màng co chặt quanh các mặt hàng và cố định các thùng carton để vận chuyển, những máy này giúp nâng cao chất lượng đóng gói và hợp lý hóa sản xuất. Việc hiểu rõ các tính năng, loại và ứng dụng của từng loại máy là rất quan trọng đối với các doanh nghiệp muốn cải thiện quy trình đóng gói và đáp ứng các tiêu chuẩn của ngành.

Máy dán nhãn

Máy dán nhãn là máy dán nhãn có in tên, thành phần, chức năng, cách sử dụng và cách mở, hoa văn nhãn hiệu, v.v. của thực phẩm trong hộp đựng bao bì vào một phần nhất định của hộp đựng. Vui lòng tham khảo hình ảnh máy dán nhãn.

Có nhiều loại máy dán nhãn tùy thuộc vào mục đích đóng gói, loại hộp đựng bao bì được sử dụng và loại keo dán nhãn.

Các loại máy dán nhãn thông dụng được phân loại như sau:

(1) Theo mức độ tự động hóa của thao tác, chúng được chia thành máy dán nhãn bán tự động và máy dán nhãn tự động;

(2) Theo loại vật chứa, chúng có thể được chia thành máy dán nhãn lon tròn bằng thép mỏng mạ thiếc, máy dán nhãn chai thủy tinh và lon, v.v.;

(3) Theo hướng chuyển động của thùng chứa, chúng có thể được chia thành máy dán nhãn ngang và máy dán nhãn dọc; (4) Theo hình thức chuyển động của thùng chứa, chúng có thể được chia thành máy dán nhãn thẳng và máy dán nhãn bàn xoay.

Các loại máy dán nhãn thường dùng như sau: (1) Máy dán nhãn cổng; (2) Máy dán nhãn nĩa quay; (3) Máy dán nhãn hút chân không và máy dán nhãn ép; (4) Máy dán nhãn quay; (5) Máy dán nhãn trống chân không, v.v.

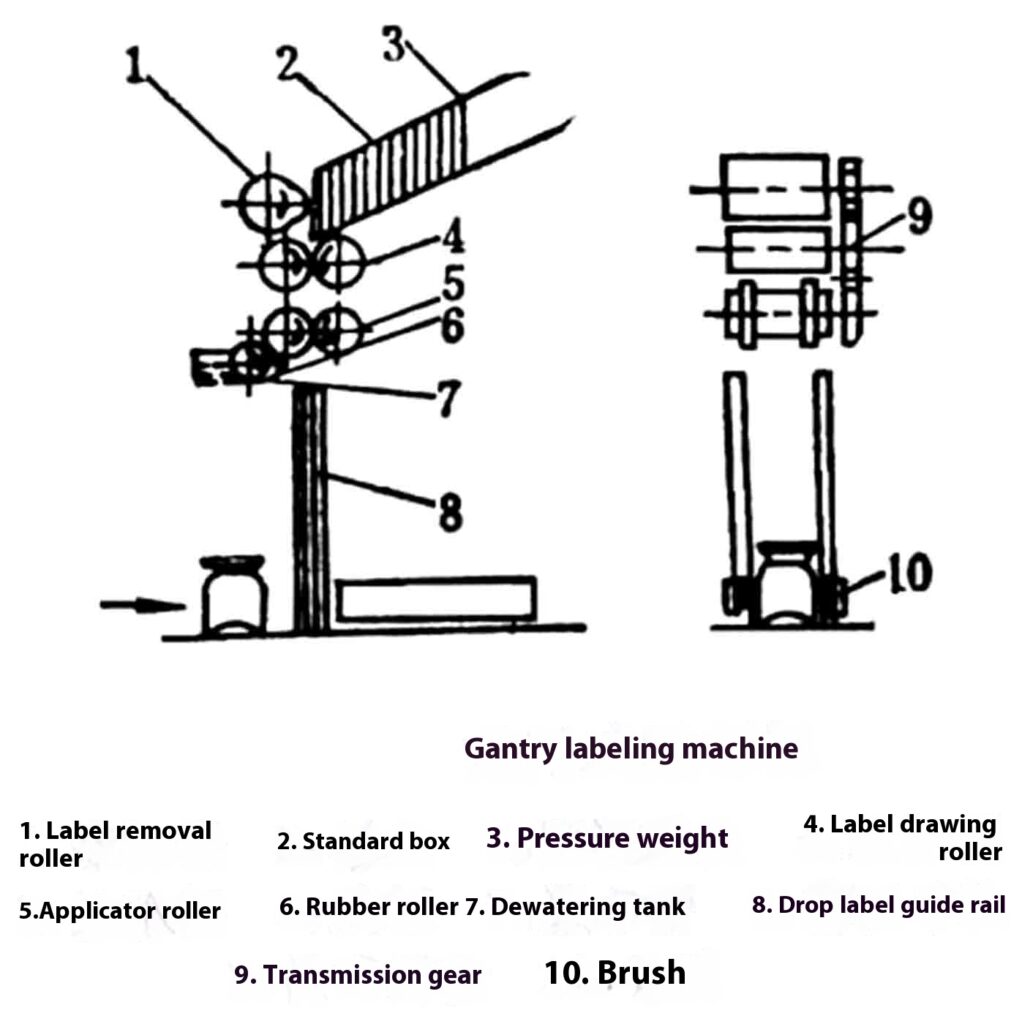

Máy dán nhãn cổng trục

Như trong hình, nhãn được lưu trữ trong hộp nhãn 2; nó được ép bằng trọng lượng 3 và trượt xuống dọc theo độ dốc. Con lăn lấy nhãn 1 quay liên tục, lấy từng nhãn ra, đi qua con lăn kéo nhãn 4 và con lăn phủ 5 xuống dưới, phủ keo lên chúng, sau đó đưa chúng vào thanh dẫn nhãn 8 và giữ chúng thẳng đứng. Khi chai được đưa qua cổng, tức là thanh dẫn nhãn, bằng băng tải, nhãn được chai lấy ra, sau đó đi qua kênh giữa hai hàng chổi 10 và được chổi làm nhẵn trên bề mặt chai.

Máy dán nhãn này chỉ phù hợp để dán nhãn có chiều rộng xấp xỉ bằng một nửa chu vi thân chai. Không phù hợp với nhãn quá rộng hoặc quá hẹp, chỉ có thể dán trên chai hình trụ. Công suất sản xuất khoảng 1500 đến 1800 chai mỗi giờ, phù hợp với các nhà máy thực phẩm vừa và nhỏ.

Máy dán nhãn dạng nĩa xoay

Như hình minh họa, nĩa xoay 7 quay ngắt quãng. Khi ở đúng vị trí như hình minh họa, nó được phủ keo bằng con lăn keo 6, con lăn 5 và con lăn phủ 3 trong bình keo 2. Khi nĩa xoay lên vị trí trên, nhãn được lấy ra khỏi bồn nhãn 4. Khi nĩa xoay xuống vị trí dưới, cơ cấu đẩy chai 1 đẩy chai qua nĩa nĩa, sau đó dính chặt vào thân chai thông qua chổi quét

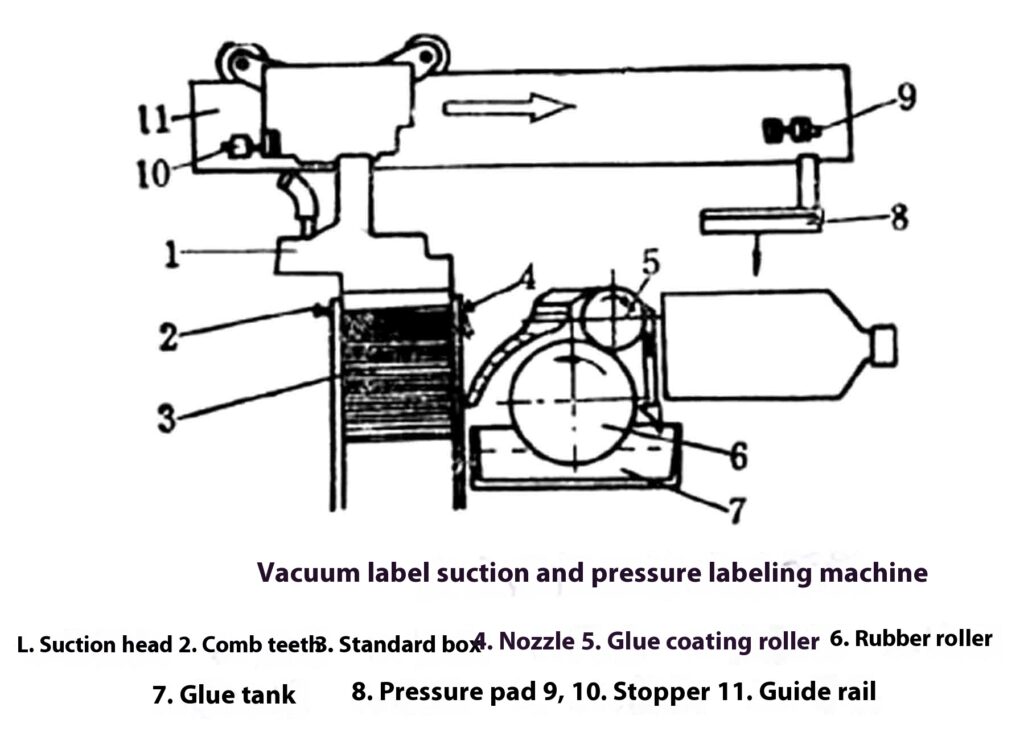

Máy hút và ép nhãn chân không

Xem hình, bao gồm đầu hút nhãn chân không 1, hộp nhãn 3, con lăn keo 5 và con lăn keo 6, miếng đệm ép 8 và thanh dẫn hướng 11. Đầu hút nhãn di chuyển sang trái và phải dọc theo thanh dẫn hướng và bị giới hạn bởi các khối đệm 9 và 10. Khi đầu dò hút ở vị trí cuối bên trái, chân không được bật và nhãn được hút khỏi hộp nhãn bằng lực hút chân không. Để đảm bảo chỉ hút một nhãn mỗi lần, một vòi phun 4 và một lược 2 được cung cấp ở phần trên của hộp nhãn. Sau khi lấy nhãn, đầu hút nhãn di chuyển sang phải và con lăn keo 6 và con lăn keo 5 sẽ bôi keo vào nhãn trong khi di chuyển. Khi chạm vào khối 9, nó dừng lại và hạ xuống để gửi nhãn vào chai. Chân không bị ngắt kết nối, nhãn được gắn vào chai, đầu hút nhãn trở lại, sau đó miếng đệm ép 8 hạ xuống và miếng đệm ép gắn cao su ép nhãn vào chai. Máy dán nhãn có công suất sản xuất 2.400 chai mỗi giờ và có khả năng thích ứng cao.

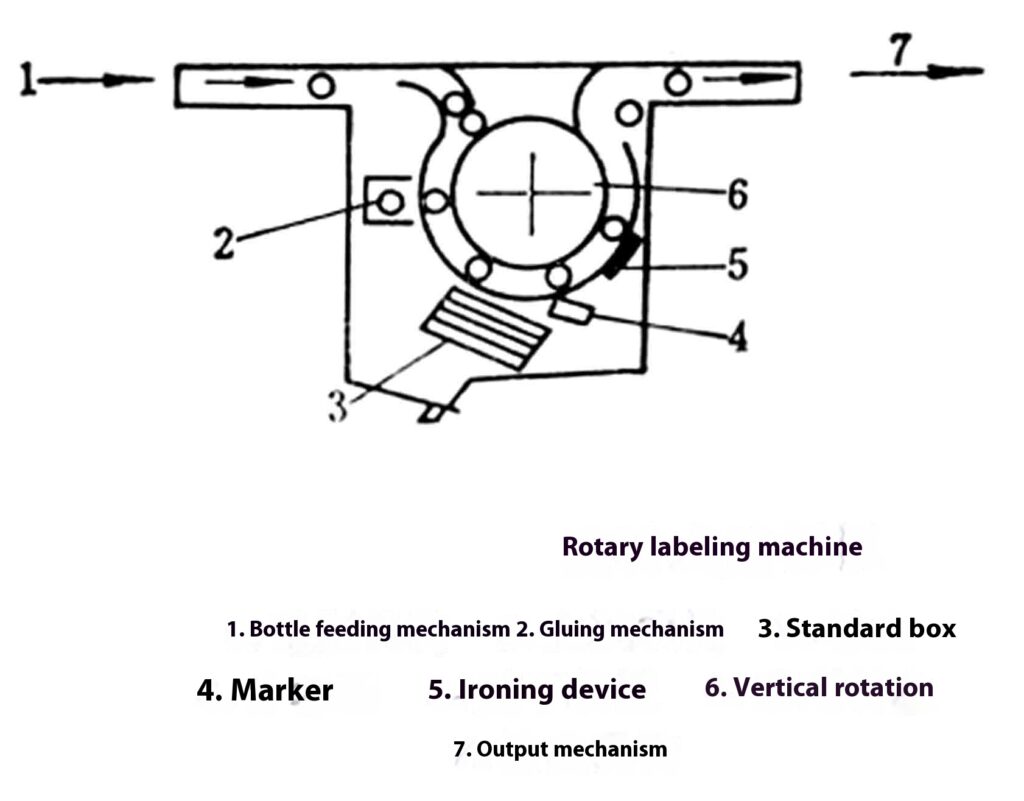

Máy dán nhãn quay

Nó bao gồm một cơ cấu nạp chai, một bàn xoay thẳng đứng, một cơ cấu dán, một hộp nhãn và một thiết bị sắt, như trong hình minh họa. Khi nó quay đến một vị trí nhất định, nó sẽ hoàn thành công việc dán, dán nhãn và làm ấm tương ứng, sau đó được đưa ra ngoài bằng băng tải.

Máy dán nhãn trống chân không

Quy trình làm việc: Chai và lon được đưa qua băng tải tấm 1, sau đó các chai được đưa theo hàng được tách ra theo một khoảng cách nhất định và được đưa đến trống chân không 3 bằng vít nạp chai 2. Khi các chai đi qua vít nạp chai 2, thiết bị “không chai, không nhãn” được kích hoạt và mạch bị ngắt kết nối. Lúc này, hộp nhãn 6 thực hiện chuyển động hợp chất lắc và di chuyển bình thường để tháo nhãn. Trống chân không 3 quay ngược chiều kim đồng hồ và có sáu phần dán nhãn trên bề mặt hình trụ của trống.

Mỗi phần có một nhóm lỗ chân không đóng vai trò tháo nhãn. Việc kết nối và ngắt kết nối chân không được thực hiện thông qua chuyển động của van trượt trong trống chân không. Khi một chai được đưa vào, hộp nhãn 6 tiến đến trống và con lăn trên giá đỡ hộp nhãn chạm vào van của van trượt của trống chân không, để trống chân không được kết nối với lỗ chân không tương ứng tại vị trí hộp nhãn và một nhãn được hút từ hộp nhãn 6 được gắn vào nó. Sau đó, hộp nhãn di chuyển ra khỏi trống và phần dán nhãn có nhãn đi qua thiết bị in mã 5 và thiết bị phủ keo 4, và ngày xuất xưởng và lượng keo thích hợp được in tương ứng. Trống tiếp tục quay và nhãn được phủ keo gặp chai được đưa ra bởi vít nạp chai 2. Vì lý do này, tốc độ của vít nạp chai phải phù hợp với tốc độ quay của trống, để chai và trạm dán nhãn của trống gặp nhau chính xác. Lúc này, van trong trống chuyển lỗ hút nhãn chân không từ trạng thái kết nối với chân không sang trạng thái kết nối trực tiếp với khí quyển. Nhãn mất lực hút chân không và tự do tách khỏi trống chân không và bám vào chai. Khi chai và nhãn gặp nhau, chai sẽ chèn giữa phần cao su của trống và cao su xốp 8. Được thúc đẩy bởi lực ma sát của trống, chai bắt đầu quay quanh trục của chính nó và nhãn được lăn vào chai.

Chai có nhãn tiếp tục được băng tải tấm chuyển về phía trước và đi vào rãnh được tạo thành bởi băng tải ma sát 7 và miếng đệm cao su xốp thứ hai. Chai được ma sát về phía trước và nhãn được cán phẳng và chắc chắn hơn.

Máy đóng gói co

Cái gọi là bao bì co nhiệt (còn gọi là bao bì co nhiệt hoặc bao bì co nhiệt) là sử dụng màng nhựa có khả năng co nhiệt làm vật liệu đóng gói để bọc các mặt hàng, sau đó nhanh chóng đưa bao bì qua buồng gia nhiệt dạng hộp (hoặc đường hầm co nhiệt) ở nhiệt độ cao nhất định. Xử lý nhiệt nhanh, màng bao bì tự co lại theo tỷ lệ nhất định và vừa khít với mặt hàng được đóng gói để dễ vận chuyển hoặc bán.

Có thể thấy rằng hiệu suất của màng nhựa đóng vai trò quyết định trong bao bì co. Màng nhựa nói chung thường được làm bằng phương pháp đùn, cán màng và đúc dung môi. Màng co nhiệt là màng dạng tấm (hoặc màng ống) được làm theo cách này, sau đó được kéo căng nhiều lần theo hướng dọc hoặc ngang, sao cho chuỗi phân tử hoặc mặt phẳng tinh thể cụ thể của màng được định hướng song song với bề mặt màng, do đó làm tăng độ bền và độ trong suốt của màng. Đồng thời, nếu đưa ra một nhiệt độ nhất định khi màng được kéo căng, tỷ lệ giãn dài của màng trước khi đông đặc được tăng lên 1:4 đến 1:7 (tỷ lệ giãn dài của màng thông thường là 1:2), giúp màng có hiệu suất co nhiệt cần thiết khi đóng gói.

Màng co được chia thành hai loại theo phương pháp sản xuất và phạm vi sử dụng: một là độ giãn dài của màng theo hướng dọc và hướng ngang trong quá trình gia công gần như bằng nhau, được gọi là màng co nhiệt co giãn hai trục. Loại còn lại là màng chỉ được kéo theo một hướng trong quá trình sản xuất, được gọi là màng co nhiệt co giãn một trục.

Phạm vi ứng dụng của màng hai trục rất rộng, có thể dùng để đóng gói thực phẩm tươi sống hoặc đóng gói khay đựng thực phẩm, v.v. Màng một trục thường được dùng để đóng gói co và đóng gói nhãn cho màng ống, chẳng hạn như đóng gói nhãn đựng rượu, đóng gói kín nắp chai nhựa và chai thủy tinh, đóng gói dạng ống đựng trái cây và rau quả tươi.

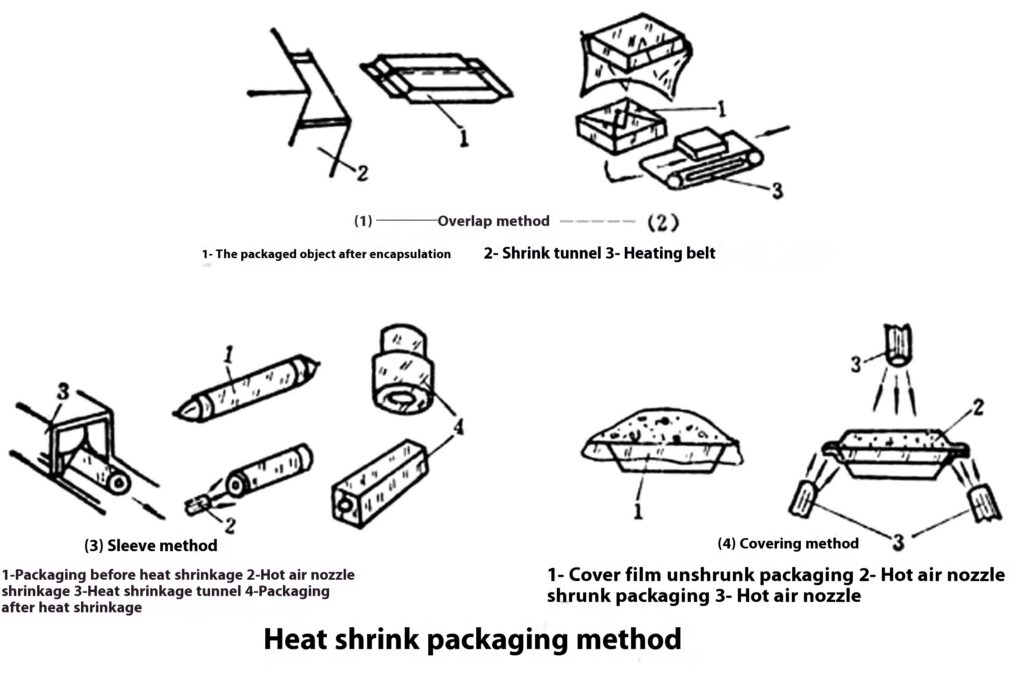

Có ba phương pháp đóng gói co nhiệt: (1) Phương pháp đóng gói co chồng lên nhau; (2) Phương pháp đóng gói co ống; (3) Phương pháp đóng gói co nắp

Có hai phương pháp để làm nóng màng co: đường hầm co nhiệt và súng khí nóng.

Phương pháp đóng gói co nhiệt

(1) Phương pháp chồng chéo. Như thể hiện trong Hình (1) và (2), vật thể đóng gói được đặt trong túi màng co nhiệt 1, được niêm phong và co lại thông qua kênh gia nhiệt 2, hoặc như thể hiện trong Hình (2), một màng co nhiệt được phủ lên vật thể đóng gói, gấp từ bốn góc xuống đáy của vật thể đóng gói thành hình dạng 1, sau đó co lại trên băng tải gia nhiệt 3.

(2) Phương pháp bọc. Bọc thực phẩm hình trụ hoặc hình chữ nhật bằng màng co dạng ống, cuộn màng khoảng 20mm, chừa khoảng 30-50mm theo chiều dài. Đầu tiên làm nóng và siết chặt hai đầu, sau đó co toàn bộ, như minh họa trong Hình (3).

(3) Phương pháp phủ. Dùng để đóng gói các vật chứa có cạnh. Là phương pháp làm nóng và co mép dưới của vật chứa hoặc khay. Như minh họa trong Hình (4).

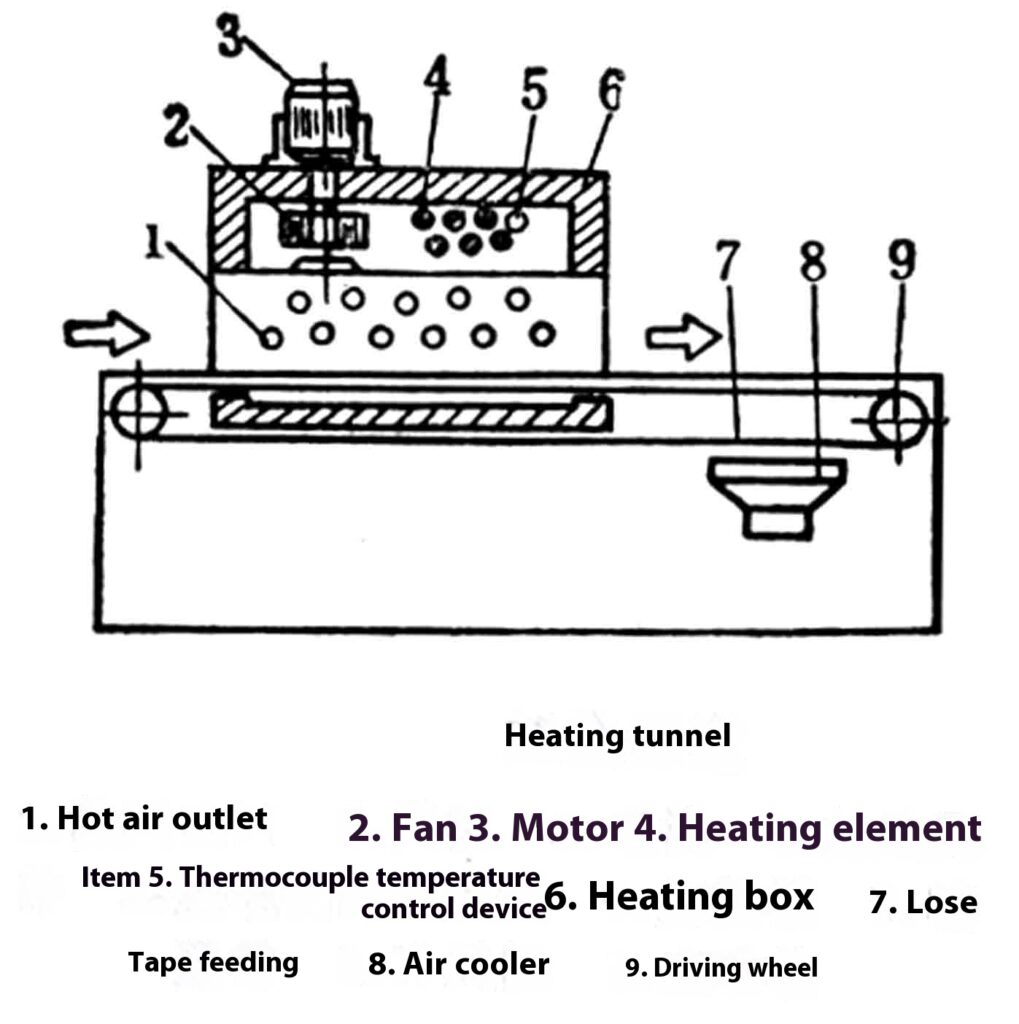

Phương pháp gia nhiệt bằng co nhiệt

(1) Hệ thống gia nhiệt kênh co nhiệt Xem hình. Nó bao gồm một hộp gia nhiệt 6 được lót bằng vật liệu cách nhiệt, một băng tải 7, một bánh xe dẫn động 9 và một máy thổi khí lạnh 8. Không có bộ phận gia nhiệt 4 trong hộp gia nhiệt. Lưu thông khí nóng đạt được thông qua quạt 2 và thiết bị kiểm soát nhiệt độ 5. Gói hàng được đưa vào bằng băng tải; nó được làm nóng khi đi qua kênh. Để làm cho màng bao bì được làm nóng đều, một quạt điện được sử dụng để lưu thông không khí và nhiệt độ trong hộp được ổn định bằng thiết bị kiểm soát nhiệt độ (chênh lệch nhiệt độ trong vòng ± 5 độ). Sau khi gia nhiệt và co lại, nó được làm mát bằng máy thổi khí lạnh.

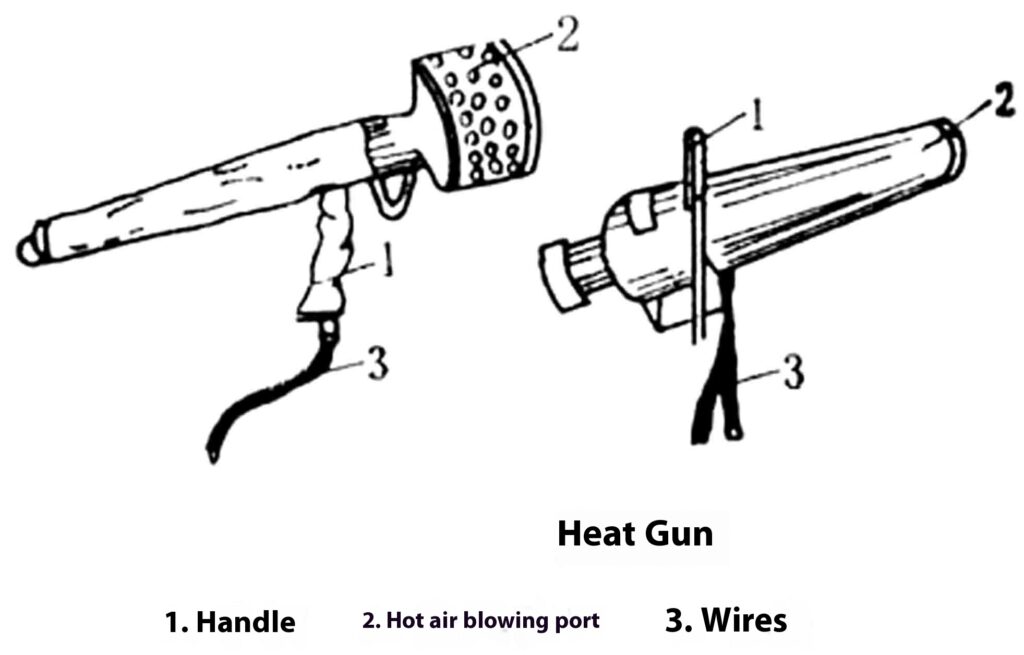

(2) Làm nóng thủ công bằng súng khí nóng Đối với bao bì co có lô nhỏ không phù hợp để xây dựng kênh gia nhiệt chuyên dụng, có thể sử dụng súng khí nóng để gia nhiệt thủ công. Cấu trúc của súng khí nóng được thể hiện trong hình trên.

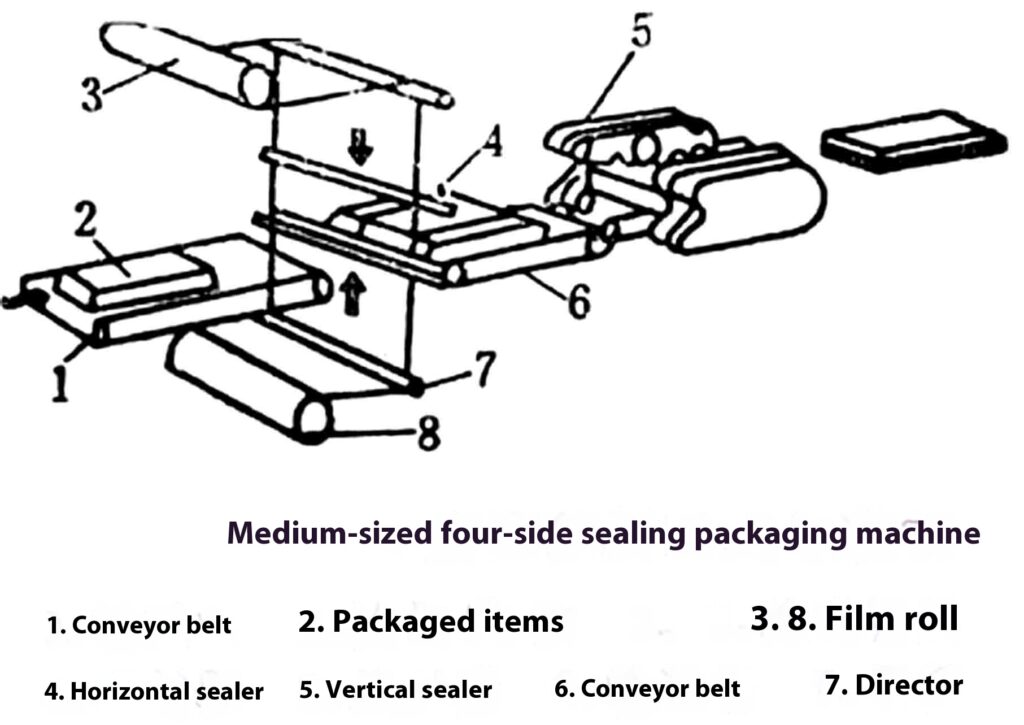

Máy đóng gói niêm phong bốn cạnh cỡ trung

Đối với bao bì có kích thước rộng 200-500 mm và dài 250-1500 mm, có thể sử dụng máy đóng gói dán bốn cạnh cỡ trung bình như hình minh họa.

Các cuộn trên và dưới của màng 3 và 8 được dẫn đến máy hàn ngang 4 để hàn nhiệt bằng con lăn dẫn hướng 7. Vật liệu 2 được đưa vào bằng băng tải 1. Sau khi di chuyển ngược lại màng đến độ dài được xác định trước, máy hàn ngang được kích hoạt để hoàn tất quá trình hàn ngang các gói trước và sau và cắt chúng ra (nó cũng chỉ có thể hoàn tất quá trình hàn ngang và cắt chúng ra sau khi hàn dọc). Sau đó, máy hàn dọc kiểu băng tải 5 hoàn tất hai lần hàn bên và sau đó đưa chúng vào để gia nhiệt và co lại.

Máy đóng gói bên ngoài

Trong quá trình cơ giới hóa bao bì công nghiệp thực phẩm, cơ giới hóa bao bì thực phẩm và bao bì bên trong phát triển sớm hơn, và dần dần hình thành một dây chuyền sản xuất hoàn chỉnh với máy móc chế biến của quy trình trước đó. Máy móc bao bì bên ngoài đã phát triển trong thời hiện đại với nhu cầu cấp thiết của sự phát triển sản xuất công nghiệp. Cơ giới hóa bao bì bên ngoài không chỉ có thể giảm cường độ lao động mà còn cải thiện đáng kể hiệu quả lao động.

Hoạt động đóng gói bên ngoài thường bao gồm bốn khía cạnh: chuẩn bị hộp đóng gói bên ngoài (ví dụ, mở và tạo hình các hộp các tông phẳng xếp chồng, gấp lại); đóng gói các thùng chứa thực phẩm; niêm phong hộp; bó và bốn quy trình khác. Các máy hoàn thành bốn hoạt động này được gọi là máy tạo hộp, máy đóng hộp, máy niêm phong hộp và máy bó (hoặc máy buộc). Trong thời hiện đại, khi những máy đơn lẻ này liên tục được cải tiến và phát triển, các dây chuyền đóng gói hoàn toàn tự động đã xuất hiện, kết hợp việc sắp xếp, đóng gói và bó thực phẩm đóng gói, tức là tích lũy các miếng thực phẩm nhỏ vào hộp, để niêm phong và bó tạo thành một bước.

Do bao bì đóng gói bao gồm lon, chai, túi, hộp, cốc, v.v. và hình dạng cũng như vật liệu của chúng khác nhau nên có nhiều loại và kiểu máy đóng gói bên ngoài, nhưng do hoạt động đóng gói bên ngoài không quá bốn khía cạnh trên nên nguyên lý hoạt động và quy trình vận hành của nhiều máy tương tự nhau là tương tự nhau.

Máy đóng gói thùng

Máy đóng gói thùng thường đóng lon, chai, túi, hộp, v.v. của các sản phẩm đóng gói vào thùng carton làm bằng giấy gợn sóng. Phương pháp đóng gói vào hộp thay đổi tùy theo hình dạng và nhu cầu của sản phẩm. Ví dụ, các sản phẩm đóng chai thường ở trạng thái thẳng đứng, và sau khi đẩy nhau, chúng được đưa vào rãnh để tạo thành sự sắp xếp cần thiết và được đẩy vào hộp từ trên xuống dưới hoặc từ dưới lên trên theo hướng thẳng đứng.

Sản phẩm đóng hộp có thể được đóng gói theo cách tương tự như các sản phẩm đóng chai đã đề cập ở trên. Sản phẩm đóng hộp cũng có thể được lăn theo chiều ngang qua bộ chia. Sự sắp xếp được hình thành chỉ căn chỉnh theo vị trí của mặt mở của hộp. Các lon nằm xuống và được sắp xếp gọn gàng được đẩy vào hộp theo chiều ngang. Khi sử dụng hộp có lỗ mở ở một đầu, các lon sẽ được đẩy hoặc nắm vào hộp theo chiều dọc.

Máy đóng hộp dùng cho các sản phẩm sữa đóng hộp cũng là một loại máy đặc biệt. Loại máy đóng hộp này sử dụng kẹp để đóng hộp theo chiều dọc vào hộp, thu thập hộp theo một cách sắp xếp nhất định theo hướng thẳng đứng và sử dụng máy để đẩy hộp đến vị trí cần thiết vào thời điểm cố định.

Có nhiều loại máy đóng hộp, có thể chia thành ba loại:

(1) Máy đóng hộp carton sóng. Các hộp carton sóng phẳng được xếp chồng lên giá và gấp lại. Mỗi lần một tờ được gửi ra, nó được dựng thành hình hộp và được nạp thực phẩm đóng gói, sau đó được niêm phong. Thực phẩm trong hộp được cung cấp thủ công hoặc tự động.

(2) Máy đóng hộp các tông sóng định hình hộp. Hộp các tông sóng được định hình theo cùng một cách như loại thứ nhất. Trong quá trình vận chuyển, máy cấp hộp được vận hành đồng thời bởi băng tải cung cấp thực phẩm đóng gói, và thực phẩm được nạp vào và sau đó được niêm phong.

(3) Máy đóng gói hộp các tông sóng. Đây là máy đưa ra các tờ giấy các tông sóng đơn có đường gấp xếp chồng lên giá từng tờ một, đẩy thực phẩm đóng gói vào một phần nhất định của các tông, sau đó tạo hộp theo đường gấp của các tông và thực hiện dán keo. Sau khi hộp được dán keo, nó được xả ra để hoàn thành thao tác. Đây thường được gọi là phương pháp đóng gói đẩy.

Vì mục đích của việc đóng gói là để ngăn thực phẩm bị hư hỏng trong quá trình vận chuyển và giao đến tay người bán nguyên vẹn, đồng thời tạo điều kiện thuận lợi cho việc mở gói trước khi bán nên công nghệ đóng gói cần phải được cải tiến liên tục.

Theo tác động trong quá trình đóng gói có thể chia thành: máy đóng gói gấp; máy đóng gói ép; máy đóng gói rơi.

Máy đóng gói

Máy niêm phong là thiết bị niêm phong tự động bằng khí nén. Máy này được sử dụng để niêm phong và dán nhãn các hộp các tông đã được đóng gói bằng thực phẩm đóng hộp hoặc thực phẩm đóng gói khác.

Cấu tạo của máy: chủ yếu gồm các con lăn, xi lanh tay nâng, băng tải dạng bậc, lưỡi gấp, giá khay giấy trên và dưới, xi lanh nước trên và dưới, con lăn áp lực, dao cắt giấy trên và dưới, hệ thống khí nén, v.v.

Quy trình làm việc chính của máy là: thùng carton mở chứa đầy thực phẩm đóng hộp, túi, hộp và các loại thực phẩm đóng gói khác được tấm đỡ thùng carton của máy đóng gói thùng carton lật trực tiếp lên con lăn của máy, sau đó người vận hành máy đóng gói thùng carton thêm lực đẩy, thùng carton trượt dọc theo con lăn nghiêng đến đầu trước và chạm vào công tắc di chuyển. Lúc này, xi lanh ống tay nâng ở dưới cùng của con lăn bắt đầu nâng lên dưới tác động của hệ thống khí nén và thùng carton được đưa lên đầu dầm vòng bằng băng tải kiểu bậc. Sau khi thùng carton vào đúng vị trí, tín hiệu được kết nối, lệnh hành động được đưa ra và băng tải kiểu bậc bắt đầu di chuyển.

Cơ cấu vận chuyển kiểu bậc thang được dẫn động bởi xi lanh để chuyển động qua lại giữa hai thanh đẩy. Mỗi lần một thùng carton đến, nó sẽ chuyển động qua lại một lần và thùng carton được đẩy dần từ quy trình này sang quy trình tiếp theo bằng các càng đẩy trên thanh đẩy. Thùng carton mở được đẩy vào khung vòm bằng càng đẩy của băng tải kiểu bậc thang. Đầu tiên, lưỡi gấp nhỏ ở phía sau hộp được móc gấp xoay và lưỡi gấp ở phía trước thùng carton được đóng lại bằng thiết bị gấp cố định trong quá trình đẩy. Sau đó, lưỡi gấp lớn của hộp được đóng lại bằng các tấm lưỡi gấp ở cả hai bên và được vách ngăn ở đuôi ép phẳng. Thùng carton được đẩy dưới con lăn áp lực và đẩy đến quy trình niêm phong tiếp theo. Băng giấy dùng làm niêm phong được lắp trên khay giấy phía trên. Sau khi băng giấy được dẫn ra qua giá đỡ, nó được làm ướt bằng thiết bị tráng nước, sau đó được dẫn đến phần trên của thùng carton (phần dưới của thùng carton cũng có cùng thiết bị niêm phong) và được con lăn áp lực phía trên ép vào hộp. Khi hộp được vận chuyển về phía trước bằng càng đẩy của băng tải, băng giấy được dán dần dần trên hộp từ trước ra sau. Càng đẩy của băng tải kiểu bậc thang sau đó đẩy thùng carton về phía trước đến bộ phận cắt giấy. Sau khi hộp dừng lại, dao cắt di chuyển xuống dưới (cắt dưới di chuyển lên trên) để cắt băng giấy. Các con lăn được lắp ở cả hai bên của dao cắt sau đó cuộn băng giấy của đầu sau của hộp trước và đầu trước của hộp tiếp theo vào hộp, sao cho các miếng dán trên và dưới tạo thành hình "cửa" và chữ U để dán hộp. Sau đó, thùng carton đã dán được vận chuyển đến quy trình tiếp theo bằng càng đẩy. Nếu sử dụng miếng dán tự dính, có thể bỏ qua thiết bị phủ nước.

Máy dán thùng carton tự động thường được sử dụng trong sản xuất để nâng cao hiệu quả sản xuất.

Máy đóng đai

Máy đóng đai là máy dùng để đóng đai các loại thùng carton hoặc các mặt hàng đóng gói có kích thước khác nhau bằng nhiều loại dây và đai. Máy đóng đai đã phát triển nhanh chóng, với nhiều loại và kiểu dáng khác nhau. Các phương pháp phân loại chính của các loại máy là: A Theo mức độ tự động hóa của máy, nó được chia thành máy đóng đai tự động và máy đóng đai bán tự động; B Theo phương pháp chèn đai đóng đai, nó được chia thành máy đóng đai xuyên thấu và máy đóng đai quấn; C Theo vật liệu của đai đóng đai, nó được chia thành máy đóng đai giấy và máy đóng đai tự động.

Phần kết luận

Việc sử dụng máy dán nhãn, đóng gói co, niêm phong và đóng đai trong ngành đóng gói giúp tăng đáng kể tốc độ, độ chính xác và hiệu quả của các hoạt động đóng gói. Cho dù đó là dán nhãn chính xác vào thùng chứa, màng co để vừa với sản phẩm, niêm phong thùng carton một cách an toàn hay đóng đai để vận chuyển, những máy này hoạt động cùng nhau để đảm bảo sản phẩm được đóng gói an toàn và chuyên nghiệp. Khi tự động hóa tiếp tục phát triển, máy đóng gói sẽ đóng vai trò lớn hơn nữa trong việc tối ưu hóa dây chuyền sản xuất và đáp ứng nhu cầu ngày càng tăng về các giải pháp đóng gói chất lượng cao trong các ngành.