Med den ekonomiska utvecklingen och förbättringen av människors levnadsstandard har förpackning av varor blivit allt viktigare, och även fyllningsmaskiner har utvecklats kraftigt. Fyllningsmaskiner är huvudsakligen en liten kategori av förpackningsmaskiner. Ur materialförpackningsperspektiv kan de delas in i vätskefyllningsmaskiner, pastafyllningsmaskiner, pulverfyllningsmaskiner och granulatfyllningsmaskiner. På grund av vätskors särdrag (såsom löslighet, absorptionsförmåga, bekvämlighet vid produktion och transport etc.) står produktionen av förpackningsmaskiner för fyllning av vätskor för en stor andel av förpackningsmaskinerna.

Världens påfyllningsmaskiner utvecklas mot hög hastighet, mångsidighet och hög precision. För närvarande kan vissa påfyllningsproduktionslinjer användas för olika krav och miljöer, såsom glasflaskor och plastbehållare (polyesterflaskor), kolsyrade drycker och icke-kolsyrade drycker, varm och kall påfyllning.

För närvarande har fyllningshastigheten för påfyllningsmaskiner för kolsyrade drycker nått upp till 2000 burkar/min. Påfyllningsventilerna på tyska H&K-påfyllningsmaskiner är så många som 165 huvuden, SEN 144 huvuden och Krones 178 huvuden. Påfyllningsmaskinens diameter är så stor som 5 meter och fyllningsnoggrannheten är mindre än ±0,5 ml. Påfyllningsmaskiner för icke-kolsyrade drycker har 50-100 påfyllningsventiler, fyllningshastigheten är upp till 1500 burkar/min och påfyllningsmaskinens rännhastighet är 20-25 rpm, vilket är 1 gånger snabbare. Den kan användas för varm påfyllning av tedrycker, kaffedrycker, sojamjölk och fruktjuicedrycker. Utländska varma påfyllningsdrycker steriliseras inte längre efter försegling. Kolsyrade drycker har bryggts i mer än 20 år. Kolsyra vid rumstemperatur kan minska dryckeskostnaderna och är fördelaktigt för miljön. Kvävepåfyllningssystemet för icke-kolsyrade drycker använder trycksatta eller droppande metoder med flytande kväve för att injicera flytande kväve-inert gas i väggsläppande aluminiumburkar eller PET-flaskor, så att de tvådelade aluminiumburkarna och PET-flaskorna kan användas för icke-kolsyrade drycker som juicedrycker, samtidigt som innehållet skyddas och förlusten av näringsämnen minskas. För närvarande använder PET-flaskiga tedrycker vanligtvis varma påfyllningsmetoder. För att minska påfyllningstemperaturen, förbättra smaken på tedrycker och säkerställa produkternas hygien och säkerhet har PET-hartsgjutning utvecklats för att använda 130 ℃ ångsterilisering och speciella aseptiska förpackningsmaskiner för påfyllning. Samtidigt utvecklas aseptisk förpackningsteknik för tvådelade tunnväggiga burkar med låg syrahalt, såsom iskaffe, för att uppnå aseptisk förpackning av tunnväggiga burkar.

Val av fyllningsmetod och kvantitativ metod

Fyllningsmetod

På grund av skillnader i flytande materials fysikaliska och kemiska egenskaper finns det olika fyllningskrav vid fyllning. Följande metoder används vanligtvis för att fylla flytande material från vätskeförvaringsanordningar i förpackningsbehållare.

(1) Fyllning med normalt tryck

Normaltrycksfyllning innebär att man direkt förlitar sig på vätskans dödvikt för att flöda in i förpackningsbehållaren under atmosfärstryck. Processen för normaltrycksfyllning är:

1) Vätskeinlopp och -utlopp: Vätska kommer in i behållaren och luften i behållaren släpps ut samtidigt.

2) Stopp av vätskeinloppet: När vätskan i behållaren når det kvantitativa kravet stoppas vätskeinloppet.

3) Avluftning av restvätska: Avluftning av restvätska i luftröret. Denna process är nödvändig för de konstruktioner som avluftar till den övre luftkammaren i vätsketanken. Normaltrycksfyllning används huvudsakligen för att fylla gasfria vätskor med låg viskositet.

(2) Isobarfyllning

Isobarfyllning använder tryckluft i den övre luftkammaren i vätsketanken för att blåsa upp förpackningsbehållaren så att trycket är nästan lika stort, och sedan strömmar den fyllda vätskan in i behållaren med sin egen vikt.

Processen för isobarfyllning är som följer:

1) lika tryck

2) vätskeinlopp och gasåterföring

3) stoppa vätskeinloppet

4) släppa trycket.

Isobarfyllning är lämplig för fyllning av kolsyrade drycker som öl, läsk etc. för att minska förlusten av innesluten gas.

(3) Vakuumfyllning

Vakuumfyllning är fyllning under förhållanden under atmosfärstryck. Det finns två grundläggande metoder: den ena är differentialtrycksvakuum, vilket håller vätsketanken vid normalt tryck och bara evakuerar insidan av förpackningsbehållaren för att bilda en viss vakuumgrad. Vätskan strömmar in i förpackningsbehållaren genom tryckskillnaden mellan de två behållarna. Den andra är gravitationsvakuum, vilket håller vätsketanken och förpackningsbehållaren i ett nästan lika vakuumtillstånd. Vätskan strömmar in i behållaren av sin egen vikt. För närvarande används differentialtrycksvakuum ofta i Kina. Det har en enkel struktur och tillförlitlig drift.

Processen för vakuumfyllning är som följer:

1) dammsuga flaskan

2) vätskeinlopp och gasåterföring

3) stoppa vätskeinloppet

4) återföring av kvarvarande vätska.

Vakuumfyllning är lämplig för fyllning av vätskor med hög viskositet och giftiga vätskor. Denna metod kan inte bara öka fyllningshastigheten, utan också minska kontakten och interaktionen mellan vätskan och den kvarvarande luften i behållaren, så det är fördelaktigt att bevara produkten. Det kan också begränsa spridningen av giftiga gaser och vätskor, vilket förbättrar driftsförhållandena. Det är dock inte lämpligt för fyllning av alkoholhaltiga drycker som innehåller aromatiska gaser.

(4) Sifonfyllning

Sifonfyllning innebär att man använder sifonprincipen för att suga in vätskan i behållaren genom sifonröret tills vätskenivåerna i de två är lika stora. Sifonfyllning är lämplig för att fylla vätskor med låg viskositet utan gas. Den har en enkel struktur, men fyllningshastigheten är låg.

(5) Tryckfyllning

Tryckfyllning innebär att använda mekaniska eller gashydrauliska anordningar för att få kolven att röra sig fram och tillbaka för att suga vätskan med hög viskositet från vätsketanken in i kolvcylindern och sedan tvinga den in i behållaren som ska fyllas. Denna metod används ibland också för att fylla drycker som läsk, och kan hällas direkt i flaskan med hjälp av sin egen luftkraft. Vid val av fyllningsmetod är det, förutom att beakta vätskans viskositetsegenskaper, också nödvändigt att noggrant analysera produktens processkrav och strukturen och driften av fyllningsmaskineriet och -utrustningen. Samtidigt är det under fyllningsprocessen också nödvändigt att minska kontakten mellan vätska och luft och försöka eliminera påverkan av kvarvarande luft i flaskhalsen.

Kvantitativa metoder

Kvantitativ mätning av vätskor använder mestadels volymetrisk kvantitativ metod, som grovt kan delas in i följande tre typer.

(1) Kvantitativ metod för vätskenivåkontroll Den kvantitativa metoden för vätskenivåkontroll syftar till att uppnå det kvantitativa värdet genom att kontrollera vätskenivån i behållaren som fylls under påfyllning.

(2) Kvantitativ koppmetod Den kvantitativa koppmetoden innebär att man först injicerar vätskan i den kvantitativa koppen och sedan fyller den. Om vätskeförlust inte beaktas bör den vätskevolym som fylls varje gång vara lika med motsvarande volym i den kvantitativa koppen.

(3) Kvantitativ pumpmetod Den kvantitativa pumpmetoden är en kvantitativ metod som använder mekanisk tryckfyllning. Volymen av det material som fylls varje gång är proportionell mot kolvens fram- och återgående slag.

Om man jämför de tre ovanstående kvantitativa metoderna är det inte svårt att förstå att den andra metoden direkt påverkas av flaskans volymnoggrannhet och flaskans mynnings tätningsgrad, så dess kvantitativa noggrannhet är dålig, men strukturen är enkel och används fortfarande idag. Faktum är att när man väljer en kvantitativ metod är det första man bör tänka på den noggrannhet som krävs av produkten. Den kvantitativa noggrannheten är relaterad till produkten. Ju dyrare produkten är, desto mindre bör mätfelet vara. Dessutom bör man beakta själva vätskans processegenskaper när man väljer en kvantitativ metod.

Anpassad fyllningsmaskin

1. Bestäm funktion och tillämpningsområde

De flesta av de tidiga fyllningsmaskinerna hade en enda funktion, vilket kunde förenkla designen och göra dem lättare att lyckas med. Om flera maskiner och flera processer kombineras i ett paket kan betydande ekonomiska fördelar uppnås.

När man bestämmer funktionerna och tillämpningsområdet för en fyllningsmaskin måste två saker beaktas:

(1) PålitlighetGenerellt sett, när funktionerna ökar, ökar även länkarna i fyllningsoperationerna, och risken för fel ökar därmed i motsvarande grad. Därför kan vi först överväga att kombinera dem till en multifunktionell fyllningsmaskin när operationerna vid enfunktionsfyllning är ganska stabila och tillförlitliga.

(2) AnpassningsförmågaAnvändningsområdena för alla fyllningsmaskiner är begränsade. Ju fler funktioner maskinen har, desto mer komplex blir strukturen. Därför är multifunktionella fyllningsmaskiner ofta utformade i en kombinerad form, och vissa kombinerade komponenter kan flexibelt läggas till eller modifieras enligt användarnas olika behov.

2. Processanalys

Processanalys syftar till att studera, analysera och bestämma processmetoderna för den designade förpackningsmaskinen för att slutföra den förväntade förpackningsprocessen. Flera frågor måste beaktas:

Förpackningsmetod

(1) Prioritera att säkerställa fyllningskvaliteten. Oavsett vilken fyllningsmetod som används måste fyllningskvaliteten garanteras. (2) När det finns flera metoder att välja mellan bör den som är lättast att implementera väljas.

Maskintyp

(1) Välj maskintyp baserat på antalet påfyllningsaktuatorer. (2) Välj maskintyp baserat på produktiviteten.

Förpackningsprocedurer, förpackningsteknik och antal arbetsstationer

(1) Förpackningsprocedurer avser den ordning i vilken förpackningsoperationerna slutförs. Förpackningsmetoden avgör ofta förpackningsprocedurerna.

(2) Förpackningsprocessväg: omfattar leveransvägen för förpackningsmaterial och förpackningsartiklar, samt deras transportväg under förpackningsprocessen och utmatningslinjen för de förpackade produkterna.

Rörelsekrav och val av mekanism Analysera och fastställ rörelsekraven för ställdonet baserat på givna funktioner, tillämpningsförhållanden och omfattning, samt processmetoder, och slutför sedan mekanismvalet och dess integration.

3. Övergripande layout

Den övergripande layouten avser den rimliga konfigurationen av de relativa rumsliga positionerna för de relevanta komponenterna i fyllningsmaskinen.

(1) Ställdonens placering

(2) Transmissionssystemets layout

(3) Arrangemang av driftsförhållanden

(4) Val av stödformulär

(5) Ritning av den övergripande layouten

4. Formulera de viktigaste arbetsparametrarna

De viktigaste tekniska parametrarna för fyllningsmaskiner:

- Institutionella parametrar

- Rörelseparametrar

- Effektparametrar

- Processparametrar

5. Förslag

Till exempel: Användningsområde: Förpackning av lågviskösa, icke-gashaltiga flytande drycker (såsom mineralvatten, drycker etc.).

Förpackningsspecifikationer: Fyllning av mineralvatten/drycker.

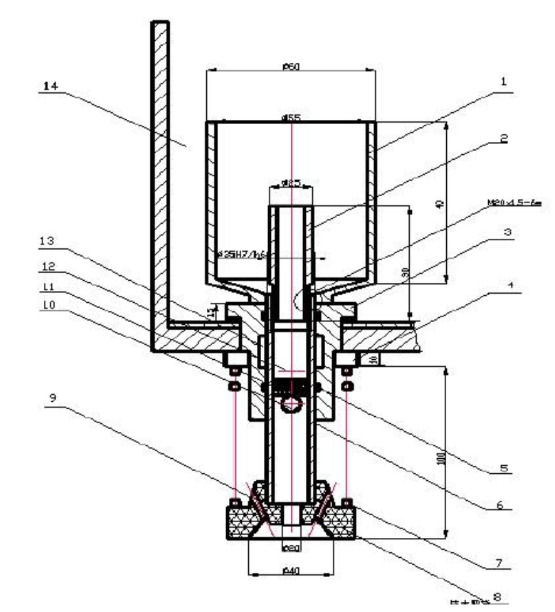

Specifikationer för påfyllningsflaska: påfyllningsvolym 600 ml, diameter 60 mm. Förpackningsmaterial: plastflaska/glasflaska.

Fyllningskapacitet: >100 000 flaskor/dag. Fyllningstid: <12 sekunder/gång

Designkrav: enkel struktur, låg kostnad, god arbetsstabilitet, lätt att kontrollera.

Huvudsakliga tekniska indikatorer för påfyllningsmaskiner: (1) Fyllningsvätskans viskositet är mindre än 1 Pa.s (2) Fyllningshastighet 6 gånger/min (3) Storleksområde för påfyllningsbehållare: höjd 20 mm—200 mm, tvärsnittsdiameter <70 mm (4) Systemtryck: 0,5—3 MPa

Du kan välja dina behov så förser vi dig med den mest lämpliga konserveringsmaskinen. Tveka inte att kontakta kundtjänst nu.