現代の包装業界では、さまざまな機械を使用してさまざまなプロセスを自動化し、製品が適切にラベル付けされ、密封され、流通時に保護されるようにしています。ラベリング マシン、シュリンク包装機、シーリング マシン、ストラッピング マシンはそれぞれ、効率を最適化し、製品の完全性を維持するという、包装ラインで重要な機能を果たします。容器にラベルを貼ることから、フィルムを収縮させてアイテムをしっかりと包み、輸送用にカートンを固定することまで、これらの機械は包装品質の向上と生産の合理化に役立ちます。各機械の機能、タイプ、用途を理解することは、包装プロセスを改善し、業界標準を満たすことを目指す企業にとって非常に重要です。

ラベリングマシン

ラベリングマシンとは、包装容器内の食品の名称、原材料、機能、使用方法や開封方法、商標図柄などを印刷したラベルを容器の一定部分に貼り付ける機械です。ラベリングマシンの写真をご参照ください。

包装の目的、使用する包装容器の種類、ラベル用接着剤の種類に応じて、ラベリングマシンには多くの種類があります。

一般的に使用されるラベリングマシンは次のように分類されます。

(1)操作の自動化の程度により、半自動ラベリングマシンと自動ラベリングマシンに分けられる。

(2)容器の種類によって、錫メッキ薄鋼板丸缶ラベリング機、ガラス瓶・缶ラベリング機などに分けられる。

(3)容器の移動方向によって、水平ラベリングマシンと垂直ラベリングマシンに分けられる。 (4)容器の移動形態によって、直進ラベリングマシンとターンテーブルラベリングマシンに分けられる。

一般的に使用されるラベリングマシンは次のとおりです。(1)ガントリーラベリングマシン、(2)回転フォークラベリングマシン、(3)真空吸引ラベリングおよびプレスラベリングマシン、(4)ロータリーラベリングマシン、(5)真空ドラムラベリングマシンなど。

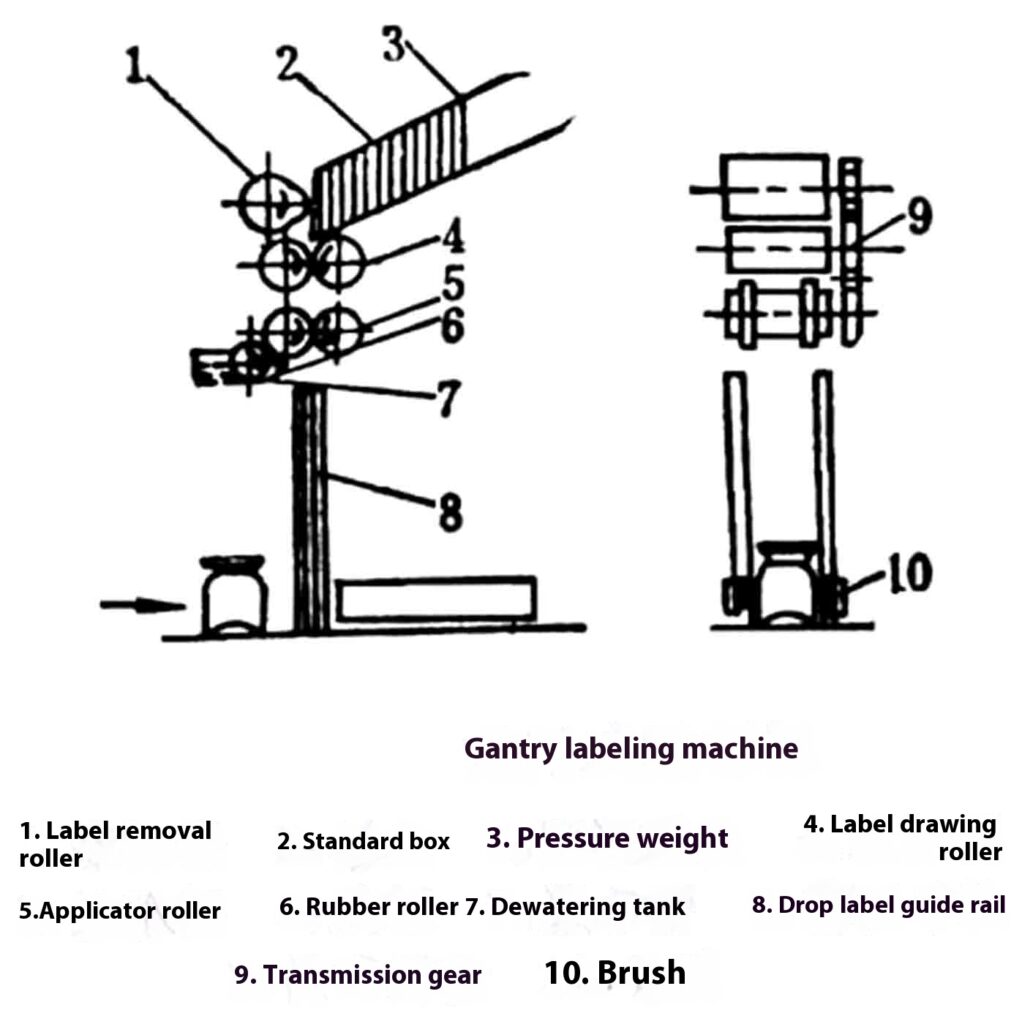

ガントリーラベリングマシン

図に示すように、ラベルはラベルボックス2に収納され、重り3により押圧されて斜面に沿って滑り落ちる。ラベル取り出しローラ1は連続的に回転し、ラベルを1枚ずつ取り出し、ラベル引き出しローラ4とコーティングローラ5を下方に通過させ、糊を塗布した後、ラベル落下ガイド8に送り込み、垂直に保つ。ボトルがコンベアベルトによりガントリー、すなわちラベル落下ガイドを通過すると、ラベルはボトルに引き取られ、2列のブラシ10の間の溝を通過し、ブラシによりボトルの表面に伸ばされる。

このラベリングマシンは、ボトル本体の円周の半分程度の幅のラベルを貼り付けるのに適しています。幅が広すぎたり狭すぎたりするラベルには適しておらず、円筒形のボトルにしか貼り付けられません。生産能力は1時間あたり約1500〜1800本で、中小規模の食品工場に適しています。

回転フォークラベリングマシン

図に示すように、回転フォーク7は断続的に回転し、図に示す右位置にあるときに、糊タンク2内の糊ローラ6、ローラ5、塗布ローラ3によって糊が塗布される。回転フォークが上位置に回されると、ラベル受け皿4からラベルが取り出される。フォークが下位置に回されると、ボトル押し出し機構1がボトルをフォークフォークを通して押し出し、ブラシを通してボトル本体に貼り付ける。

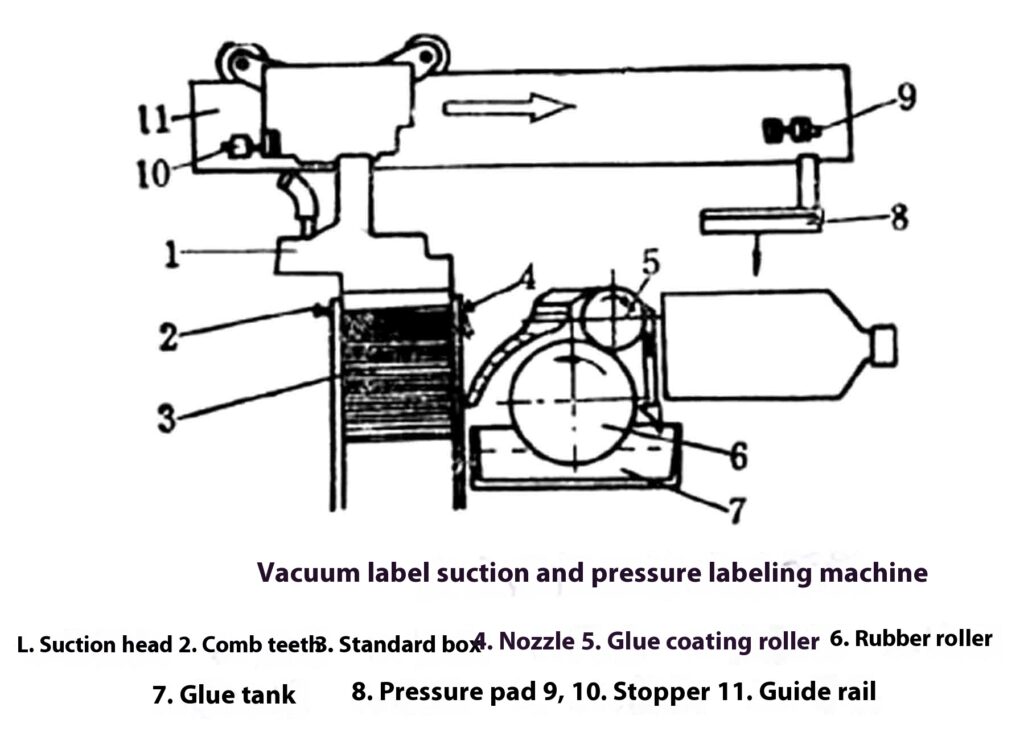

真空ラベル吸引・圧着ラベリングマシン

図を参照してください。これは、真空ラベル吸引ヘッド 1、ラベルボックス 3、糊ローラー 5 と糊ローラー 6、圧力パッド 8、およびガイドレール 11 で構成されています。ラベル吸引ヘッドは、ガイドレールに沿って左右に移動し、バッファブロック 9 と 10 によって制限されます。吸引プローブが左端の位置にある場合、真空がオンになり、真空吸引によってラベルボックスからラベルが吸い取られます。毎回 1 つのラベルのみが吸引されるようにするために、ラベルボックスの上部にノズル 4 とコーム 2 が設けられています。ラベルを取った後、ラベル吸引ヘッドは右に移動し、移動中に糊ローラー 6 と糊ローラー 5 がラベルに糊を塗布します。ブロック 9 に遭遇すると、移動が停止して下降し、ラベルをボトルに送ります。真空が切断され、ラベルがボトルに取り付けられ、ラベル吸引ヘッドが戻り、次に圧力パッド 8 が下降し、ゴムで取り付けられた圧力パッドがラベルをボトルに押し付けます。ラベリングマシンは1時間あたり2,400本の生産能力があり、適応性が非常に高いです。

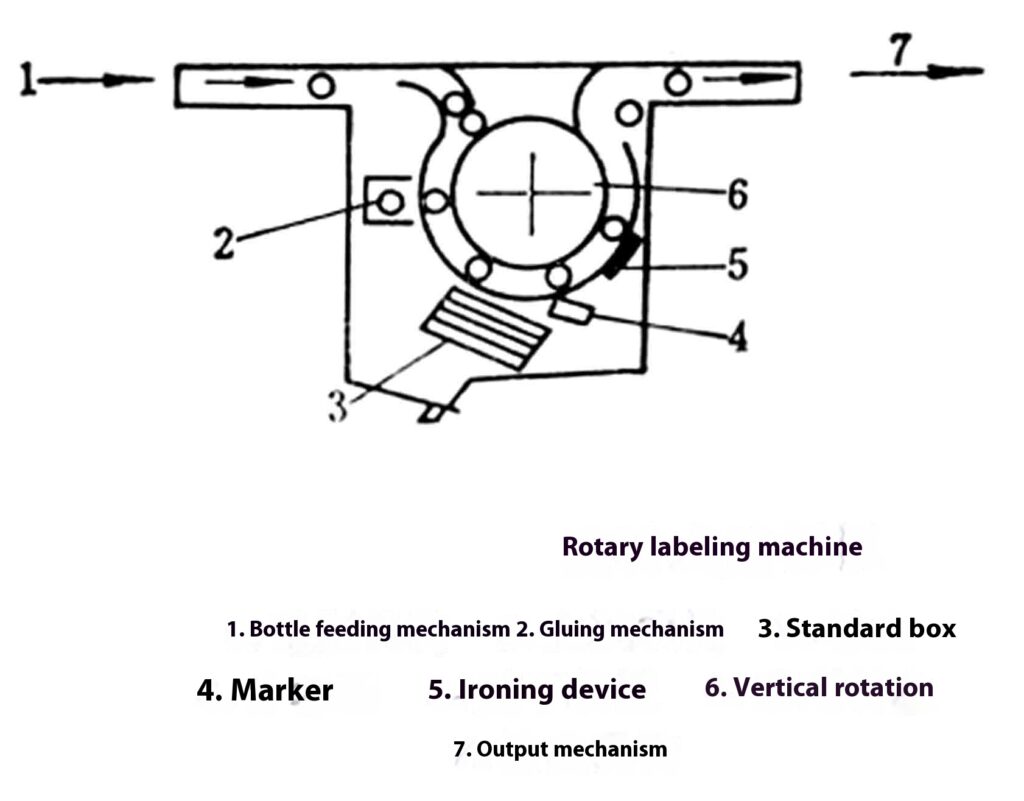

ロータリーラベリングマシン

図に示すように、ボトル供給機構、垂直ターンテーブル、糊付け機構、ラベルボックス、アイロン装置で構成されており、一定の位置まで回転すると、糊付け、ラベル付け、慰めの作業がそれぞれ完了し、ベルトコンベアで送り出されます。

真空ドラムラベリングマシン

作業プロセス:ボトルと缶はプレートコンベアベルト1によって送られ、次に列状に送られたボトルは一定の間隔で分離され、ボトル供給スクリュー2によって真空ドラム3に送られます。ボトルがボトル供給スクリュー2を通過すると、「ボトルなし、ラベルなし」デバイスがトリガーされ、回路が切断されます。このとき、ラベルボックス6は、ラベルを除去するために通常のスイングと移動の複合動作を実行します。真空ドラム3は反時計回りに回転し、ドラムの円筒面には6つのラベルセクションがあります。

各セクションには、ラベル除去の役割を果たす一群の真空穴があり、真空の接続と切断は、真空ドラム内のスライドバルブの動きによって実現されます。ボトルが送り出されると、ラベルボックス6がドラムに近づき、ラベルボックスブラケット上のローラーが真空ドラムのスライドバルブのバルブに接触し、真空ドラムがラベルボックス位置の対応する真空穴に接続され、それに取り付けられたラベルボックス6からラベルが吸引されます。その後、ラベルボックスはドラムから離れ、ラベルが付いたラベリングセクションはコード印刷装置5と接着剤塗布装置4を通過し、工場日付と適切な量の接着剤がそれぞれ印刷されます。ドラムは回転を続け、接着剤でコーティングされたラベルは、ボトル供給スクリュー2によって送り出されたボトルに出会います。このため、ボトル供給スクリューの速度はドラムの回転速度とよく一致している必要があり、ボトルとドラムのラベリングステーションが正確に出会うようにする必要があります。このとき、ドラム内のバルブは、真空ラベル吸引穴を真空に接続した状態から大気に直接接続する状態に切り替えます。ラベルは真空吸引力を失い、真空ドラムから自由に分離してボトルに付着します。ボトルとラベルが出会うと、ボトルはドラムのゴム部分とスポンジゴム8の間に挟まります。ドラムの摩擦によって駆動され、ボトルは自身の軸を中心に回転し始め、ラベルはボトルに巻き込まれます。

ラベルが貼られたボトルは、プレートコンベアベルトによって前方に搬送され続け、擦り付けコンベアベルト7と第2スポンジゴムパッドとによって形成された溝に入り、ボトルが前方に擦り付けられ、ラベルが平らに、よりしっかりと巻かれる。

シュリンク包装機

いわゆる熱収縮包装(シュリンク包装、ヒートシュリンク包装とも呼ばれる)は、熱収縮性のあるプラスチックフィルムを包装材料として使用して商品を包み、一定の高温の箱型加熱室(またはヒートシュリンクトンネル)に素早く通過させるものです。急速に熱処理すると、包装フィルムは一定の割合で自動的に収縮し、包装された商品にぴったりとフィットして、輸送や販売が容易になります。

プラスチックフィルムの性能がシュリンク包装において決定的な役割を果たしていることがわかります。一般的なプラスチックフィルムは、通常、押し出し、カレンダー加工、溶剤キャストなどの方法で製造されます。熱収縮フィルムは、このようにして作られたシートフィルム(またはチューブ状フィルム)を縦方向または横方向に数回引き伸ばすことで、フィルムの分子鎖または特定の結晶面がフィルム表面と平行に配向し、フィルムの強度と透明性が向上します。同時に、フィルムを伸ばすときに一定の温度を与えると、固化する前のフィルムの伸び率が1:4〜1:7に増加します(通常のフィルムの伸び率は1:2)。これにより、フィルムは包装時に必要な熱収縮性能を持つようになります。

収縮フィルムは、その製造方法や使用範囲により、大きく分けて2種類あり、1つは加工時にフィルムの縦方向と横方向の伸びがほぼ等しいもので、二軸延伸熱収縮フィルムと呼ばれます。もう1つは、製造時にフィルムが一方向にのみ延伸されるもので、一軸延伸熱収縮フィルムと呼ばれます。

二軸フィルムの応用範囲は非常に広く、生鮮食品の包装や食品トレイの包装などに使用できます。一軸フィルムは、ワイン容器のラベル包装、ペットボトルやガラス瓶のキャップによる密封包装、生鮮果物や野菜のスリーブ包装など、チューブ状フィルムのシュリンク包装やラベル包装によく使用されます。

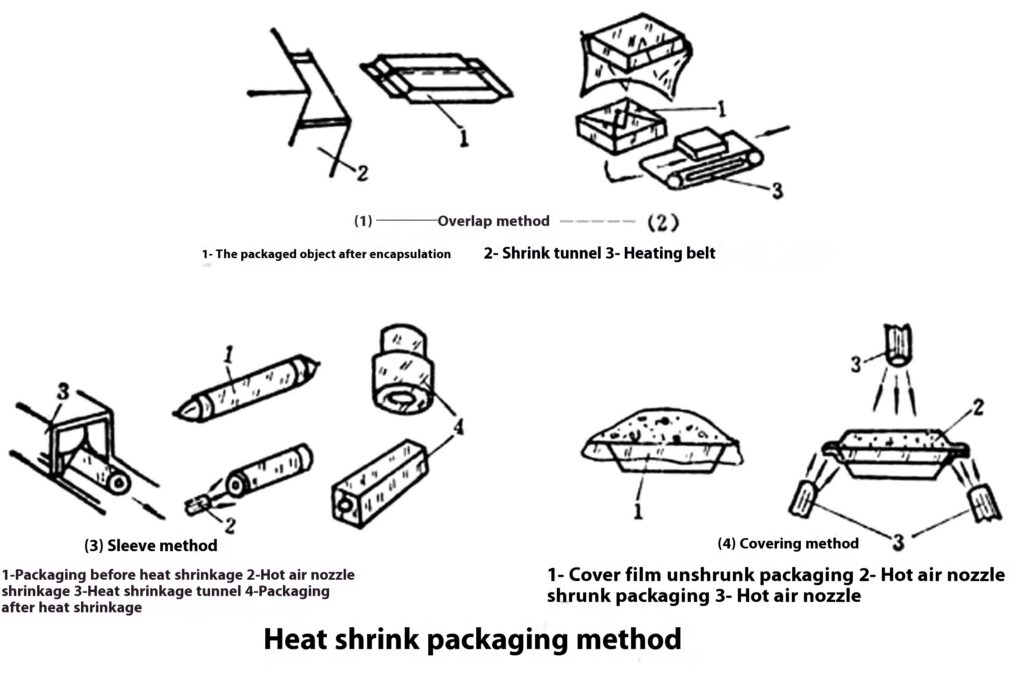

熱収縮包装には、(1)オーバーラップシュリンク包装法、(2)スリーブシュリンク包装法、(3)カバーシュリンク包装法の3つの方法がある。

収縮フィルムを加熱する方法には、ヒートシュリンクトンネルとホットエアガンの 2 つがあります。

熱収縮包装方法

(1)重ね合わせ方式。図(1)(2)に示すように、被包装物を熱収縮フィルム袋1に入れ、加熱チャネル2を通して密封収縮させるか、または図(2)に示すように、被包装物に熱収縮フィルムを被せ、被包装物の四隅から底部にかけて形状1に折り曲げ、加熱されたコンベアベルト3上で収縮させる。

(2)スリーブ方式。円筒形または長方形の食品をチューブ状の収縮フィルムで包み、フィルムを約20mm巻き、長さ方向に30~50mmの余裕を残します。まず両端を加熱して締め、全体を収縮させます(図(3)参照)。

(3)カバーリング法。縁のある容器を包装する際に用いられる。容器やトレイの下縁を加熱して収縮させる方法である。図(4)に示す。

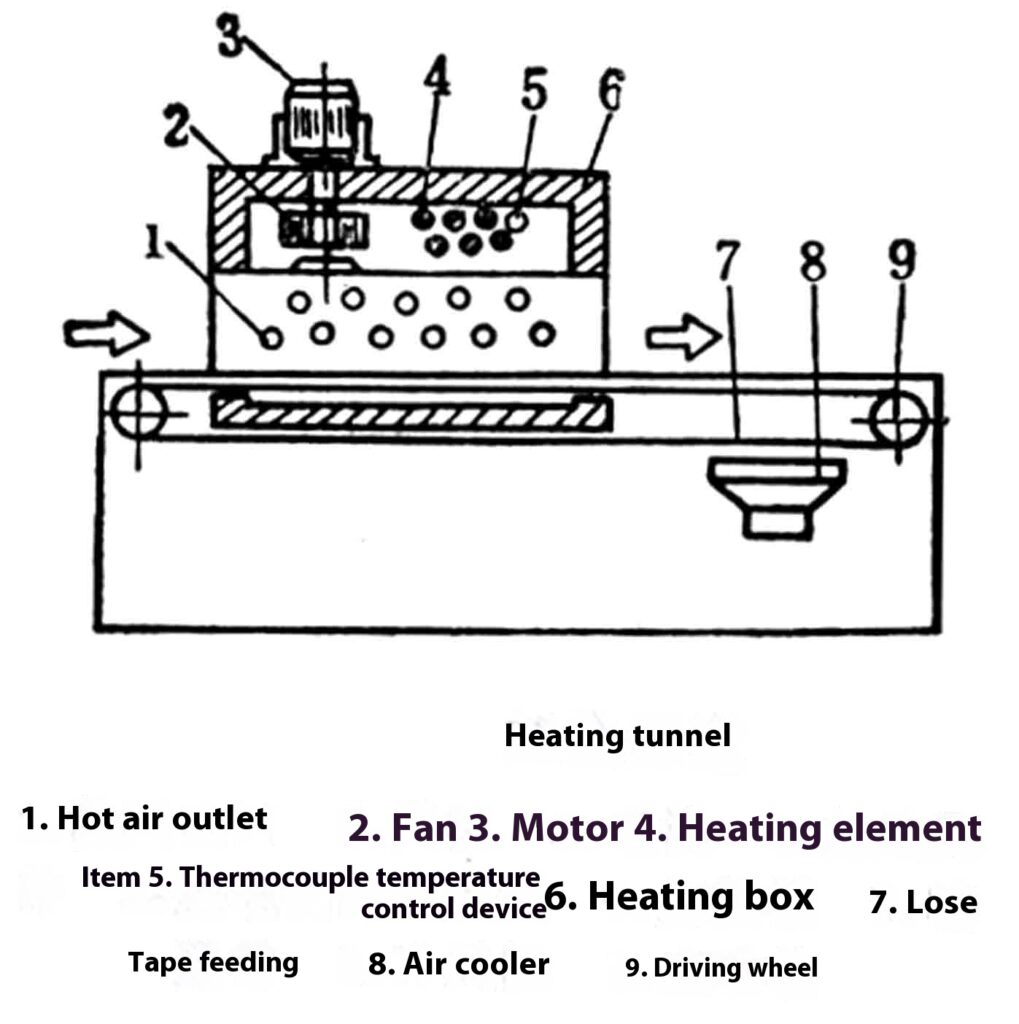

ヒートシュリンク加熱法

(1)ヒートシュリンクチャネル加熱 図を参照してください。断熱材を敷いた加熱ボックス6、コンベアベルト7、駆動ホイール9、冷風送風機8で構成されています。加熱ボックスには発熱体4はありません。熱風循環はファン2と温度制御装置5によって実現されます。パッケージはコンベアベルトによって送り込まれ、チャネルを通過するときに加熱されます。包装フィルムを均一に加熱するために、電気ファンを使用して空気を循環させ、ボックス内の温度を温度制御装置によって安定させます(温度差は±5度以内)。加熱収縮後、冷風送風機で冷却します。

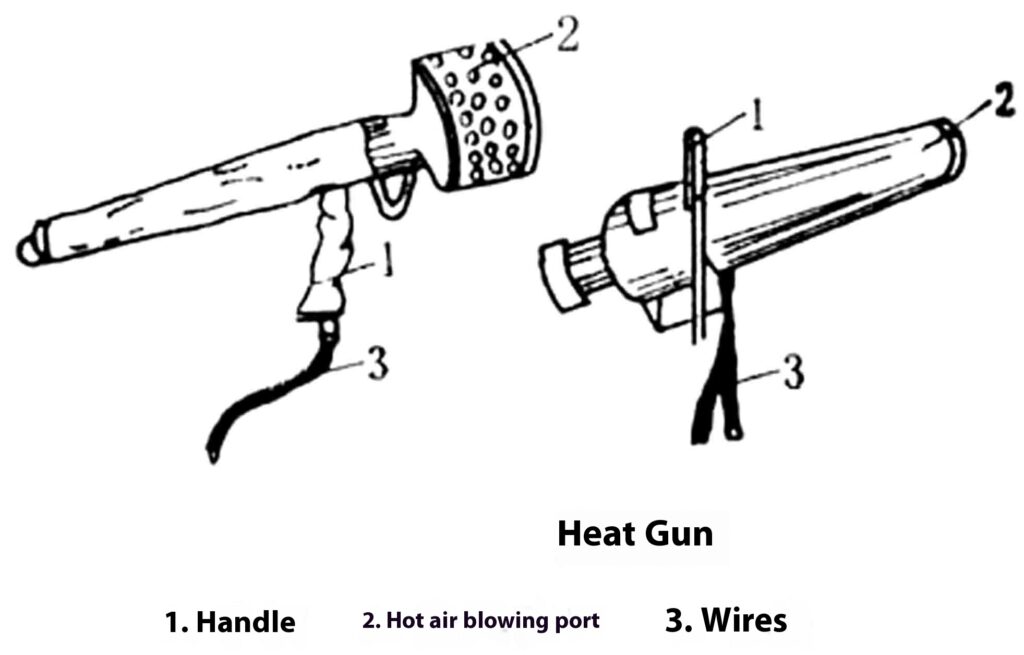

(2)ホットエアガンによる手動加熱 専用の加熱チャンネルを構築するのに適さない小ロットのシュリンク包装の場合、ホットエアガンを使用して手動で加熱することができます。ホットエアガンの構造は上図のとおりです。

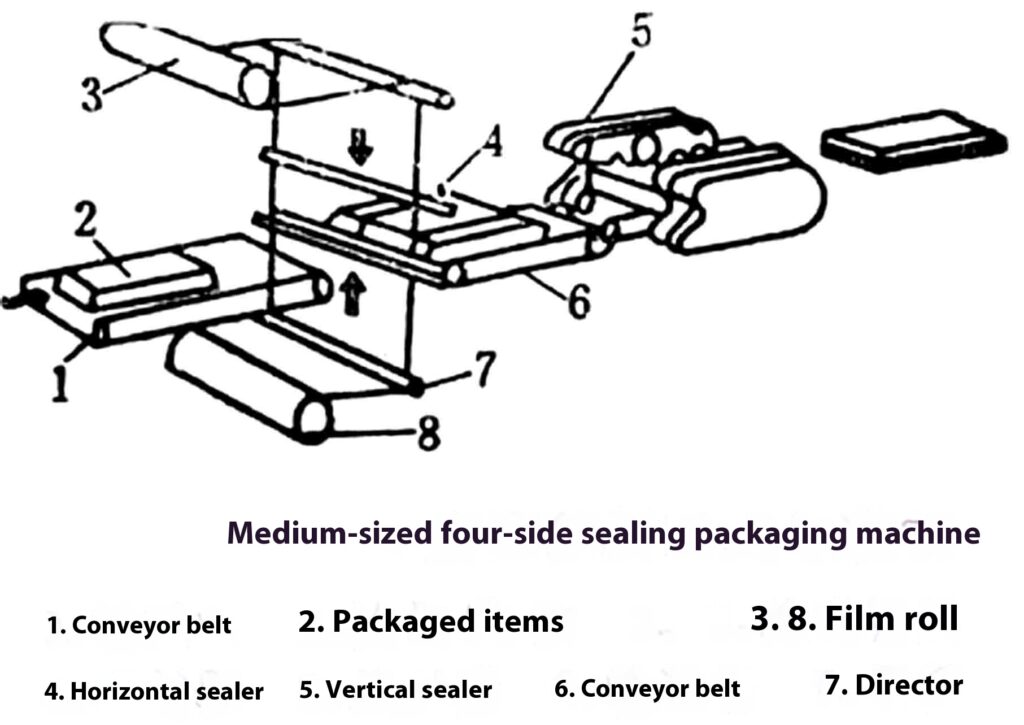

中型四方シール包装機

幅200~500mm、長さ250~1500mmの包装には、図のような中型四方シール包装機が使用できます。

フィルム3、8の上部ロールはガイドローラ7によって横シール4に導かれ、熱シールされる。材料2はコンベアベルト1によって送られ、フィルムに対して所定の長さまで移動した後、横シールが作動して前後の包装物の横シールを完了し、切断される(縦シール後に横シールのみを完了し、切断することもできる)。次に、ベルト式縦シール5が両側のシールを完了し、加熱収縮のために送られる。

外装包装機械

食品業界の包装機械化の過程で、食品包装と内装包装の機械化は早くから発展し、前工程の加工機械と合わせて徐々に完全な生産ラインを形成してきました。外装包装機械は、工業生産の発展の切実なニーズに合わせて現代に発展してきました。外装包装の機械化は、労働集約度を軽減するだけでなく、労働効率を大幅に向上させることができます。

外装包装作業は、一般的に、外装箱の準備(例えば、積み重ねられた平らなカートンを開いて形成する)、食品の入った容器の梱包、箱の密封、結束などの4つの側面から成ります。これらの4つの作業を完了する機械は、箱成形機、カートン詰め機、カートン密封機、結束機(または結束機)と呼ばれます。現代では、これらの単一の機械が継続的に改良され、開発され、包装された食品の配置、梱包、結束、つまり小さな食品片を箱に集めるという作業を組み合わせ、密封と結束が1つのステップとなる全自動包装ラインが登場しました。

包装容器には缶、ボトル、袋、箱、カップなどがあり、形状や材質が異なるため、外装包装機械の種類やモデルは数多くありますが、外装包装作業は上記の4つの側面に過ぎないため、多くの類似機械の動作原理や操作手順は似ています。

ケース梱包機

ケース包装機は、一般的に缶、瓶、袋、箱などの包装製品を段ボール製のカートンに詰める機械です。箱への詰め方は、製品の形状やニーズに応じて異なります。例えば、瓶詰め製品は一般的に直立した状態で、互いに押し合った後、必要な配置を形成するようにチャネルに導入され、垂直方向に上から下へ、または下から上へ箱に押し込まれます。

缶詰製品も、前述の瓶詰製品と同様の方法で梱包できます。缶詰製品は、仕切りを通して水平に転がすこともできます。形成された配列は、箱の開口部の側の位置とちょうど一致します。横に整然と並べられた缶は、水平に箱に押し込まれます。片側に開口部がある箱を使用する場合は、缶は箱に垂直に押し込まれたり、つかまれたりします。

カートン入り牛乳製品に使用されるケース梱包機も特殊なタイプの機械です。このタイプのケース梱包機は、グリッパーを使用してカートンを箱に垂直に詰め、カートンを垂直方向に一定の配列で収集し、機械を使用して容器を一定の時間に所定の位置まで押し出します。

カートン包装機にはさまざまな種類がありますが、大まかに次の 3 つのカテゴリに分類できます。

(1)段ボール箱用ブランクカートン機。平らな段ボール箱用ブランクをラックに積み重ねて折り畳み、1枚ずつ送り出すごとに箱型に立てて包装食品を詰め、密封する。箱の中の食品は手動または自動で供給される。

(2)箱成形段ボール箱包装機。段ボール箱は第1種と同様に成形され、輸送中は包装食品を供給するコンベアと同時に箱供給機が作動し、食品を積載して密封する。

(3)ラッピング段ボール箱梱包機。ラックに積み重ねられた折り目付きの段ボールを1枚ずつ送り出し、包装された食品を段ボールの一定部分に押し付け、段ボールの折り目に合わせて箱を作り、糊付けシールを行う機械です。箱が密封された後、排出されて作業が完了します。これは一般にプッシュラッピング方式と呼ばれています。

包装の目的は、輸送中に食品が破損するのを防ぎ、無傷のまま販売者に届けることと、販売前に開梱しやすくすることであるため、包装技術は継続的に改善する必要があります。

梱包時の動作によって、折りたたみ梱包機、プレス梱包機、落下梱包機に分けられます。

シーリングマシン

シーリングマシンは空気圧式の自動シーリング装置です。缶詰やその他の包装食品が詰められたカートンを密封し、ラベルを貼るために使用されます。

機械の構造:主にローラー、昇降スリーブシリンダー、ステップ式コンベア、折りたたみ舌、上下紙トレイラック、上下水シリンダー、加圧ローラー、上下紙カッター、空気圧システムなどで構成されています。

機械の主な作業プロセスは次のとおりです。缶詰、袋、箱などの包装食品が入った開いたカートンが、カートン包装機のカートン支持板によって機械のローラーに直接ひっくり返され、次にカートン包装機のオペレーターが推力を加え、カートンは傾斜ローラーに沿って前端まで滑り、移動スイッチに触れます。このとき、ローラーの底にある昇降スリーブシリンダーは空気圧システムの作用で上昇し始め、カートンはステップ式コンベアでリングビームの上部に送られます。カートンが所定の位置に配置された後、信号が接続され、動作コマンドが発行され、ステップ式コンベアが動き始めます。

ステップ式搬送機構は、シリンダの駆動により2本のプッシュロッドを往復させる。カートンが来るたびに1往復し、プッシュロッドのプッシュ爪によりカートンをこの工程から次の工程に徐々に押し出す。開いたカートンは、ステップ式コンベアのプッシュ爪によりアーチ型フレームに押し込まれる。まず、箱の後ろにある小さな折り畳み舌が折り畳みフックにより揺動し、押し込み工程中に固定折り畳み装置によりカートン前部の折り畳み舌が閉じられる。その後、箱の大きな折り畳み舌が両側の折り畳み舌板により閉じられ、尾部のバッフルにより平らに押される。カートンは加圧ローラの下に押し込まれ、次のシール工程に押し出される。シールとして使用する紙テープは、上部の紙トレイに取り付けられている。紙テープはブラケットから導出された後、水塗布装置で湿らせた後、カートンの上部に導かれ(カートンの下部にも同様シール装置がある)、上部の加圧ローラーで箱に押し付けられる。コンベアのプッシュクローによって箱が前方に搬送されると、紙テープは箱の前方から後方に向かって徐々に貼り付けられる。次に、ステップ式コンベアのプッシュクローがカートンを紙切断部まで前方に押し出す。箱が停止した後、カッターが下降(下部カッターが上昇)して紙テープを切断する。次に、カッターの両側に設置されたローラーが、前の箱の後端と次の箱の前端の紙テープを箱に巻き付け、上部シールと下部シールが「ドア」と「U」字型を形成して箱を密封する。密封されたカートンは、プッシュクローによって次の工程に搬送される。自己粘着シールを使用する場合は、水塗布装置を省略することができる。

生産効率を向上させるために、一般的に自動カートンシール機が使用されます。

梱包機

梱包機は、さまざまなロープやベルトを使用して、さまざまなサイズのカートンや梱包されたアイテムを梱包するために使用される機械です。梱包機は急速に発展しており、さまざまなタイプとさまざまなスタイルがあります。機械の種類の主な分類方法は次のとおりです。A機械の自動化の程度に応じて、自動梱包機と半自動梱包機に分けられます。B梱包ベルトの挿入方法に応じて、貫通梱包機と巻き取り梱包機に分けられます。C梱包ベルトの材質に応じて、紙梱包機と自動梱包機に分けられます。

結論

包装業界でラベリング、シュリンク包装、シーリング、バンド掛けの機械を使用すると、包装作業のスピード、精度、効率が大幅に向上します。容器に正確なラベルを貼る、製品に合うようにフィルムを収縮させる、カートンを安全に密封する、輸送用にバンド掛けするなど、これらの機械は連携して、製品が安全かつ専門的に包装されるようにします。自動化が進化し続けるにつれて、包装機械は生産ラインを最適化し、業界全体で高まる高品質の包装ソリューションの需要を満たす上で、さらに大きな役割を果たすようになります。