L'emballage joue un rôle crucial pour garantir la sécurité, la qualité et la durée de conservation des produits, notamment dans les industries agroalimentaire et pharmaceutique. Différents types de sacs d'emballage, tels que les sacs coussinés, les sacs plats et les sacs autoporteurs, sont largement utilisés, chacun offrant des avantages distincts en termes de qualité de scellage, d'esthétique et d'adaptation à des types de produits spécifiques. Parmi ces nombreuses méthodes, l'emballage sous vide se distingue par sa capacité à prolonger la durée de conservation des produits en ralentissant l'oxydation, en inhibant la croissance microbienne et en améliorant l'efficacité du stockage. Les machines d'emballage sous vide, notamment à simple et double chambre, sont essentielles pour automatiser les processus de mise sous vide, de scellage et de gonflage, garantissant ainsi l'intégrité des produits et améliorant l'efficacité globale de l'emballage.

Types de sacs d'emballage

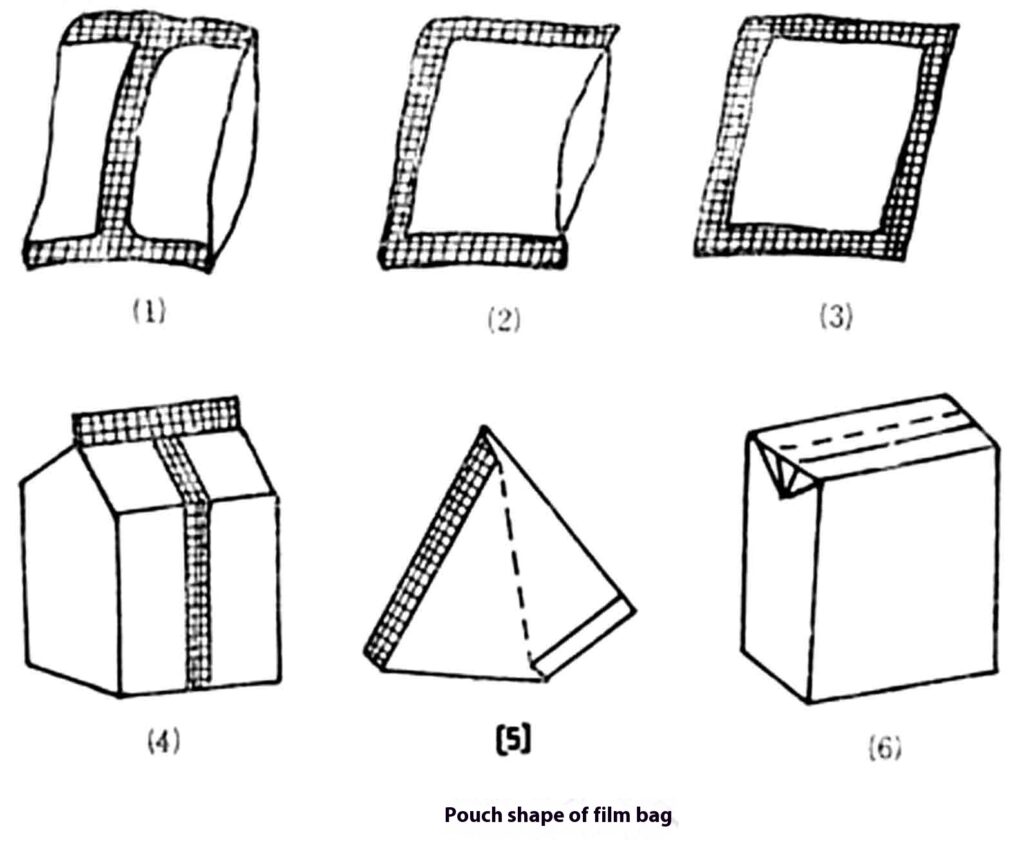

Les sacs en film plastique courants se présentent sous les formes suivantes :

Sac en forme d'oreiller. La méthode de couture générale consiste à superposer la couture longitudinale, puis à sceller les deux extrémités, comme illustré à la figure (1).

Sac plat. Il peut être divisé en sac scellé à trois côtés Figure (2) et sac scellé à quatre côtés Figure (3).

Sac debout. Les plus courants sont les sacs à coins pointus (Figure 4), les sacs triangulaires (Figure 5) et les sacs à colonnes cubiques (Figure 6).

Lors de la fabrication des sacs, le scellage est généralement longitudinal, puis horizontal. Ainsi, sur toute la longueur des coutures de scellage superposées et jointives du sac coussin, trois ou quatre couches de film se chevauchent au niveau de la zone de scellage, ce qui influence la qualité du scellage. Le nombre de couches de film sur toute la longueur de la couture de scellage du sac plat à trois côtés est identique, ce qui améliore la qualité du scellage, mais la forme du sac est asymétrique et son esthétique est légèrement moins esthétique. Le scellage à quatre côtés pallie les inconvénients des deux situations précédentes, mais nécessite davantage de matériaux d'emballage, et il est souvent utilisé sur les machines de scellage simples pour les petits emballages. Différents sacs autoporteurs présentent un bel aspect et l'avantage d'être autoporteurs, ce qui facilite le processus d'emballage ultérieur, le placement et la présentation des produits. Cependant, ils présentent des exigences élevées en matière de matériaux d'emballage, et il est donc recommandé d'utiliser des matériaux composites.

Machine d'emballage sous vide

L'emballage sous vide consiste à placer les aliments dans un récipient, à en extraire l'air, à atteindre un certain degré de vide, puis à sceller et emballer le tout. Cette nouvelle méthode d'emballage s'est rapidement développée dans les industries agroalimentaire et pharmaceutique, tant en Chine qu'à l'étranger, ces dernières années. Elle présente les caractéristiques suivantes :

(1) Ralentit l'oxydation et la détérioration, inhibe la reproduction microbienne et prolonge ainsi la durée de conservation des aliments. Les aliments sont liés à un certain nombre de micro-organismes qui se reproduisent dans l'air et provoquent leur altération. Une fois l'air vicié, la reproduction des micro-organismes est inhibée en l'absence d'oxygène, et de nombreuses substances facilement oxydables s'oxydent également lentement en raison du manque d'oxygène.

(2) Il est propice à la stérilisation thermique. Si le récipient contient une grande quantité d'air, la conduction thermique est mauvaise, le temps de chauffage est long et la stérilisation est prolongée. Une fois l'air éliminé, les aliments atteignent rapidement la température requise. De plus, l'élimination de l'air peut également empêcher la rupture du récipient due à la dilatation des gaz pendant le chauffage et la stérilisation.

(3) Une fois l'air éliminé, le volume est réduit, ce qui est pratique pour le stockage et le transport.

(4) Étant donné que les aliments emballés doivent conserver une certaine quantité d'humidité et que le matériau d'emballage présente également un certain degré de perméabilité à l'air, l'emballage sous vide ne peut pas atteindre un vide complet et le degré de vide le plus élevé peut atteindre -0,096~0,099 MPa.

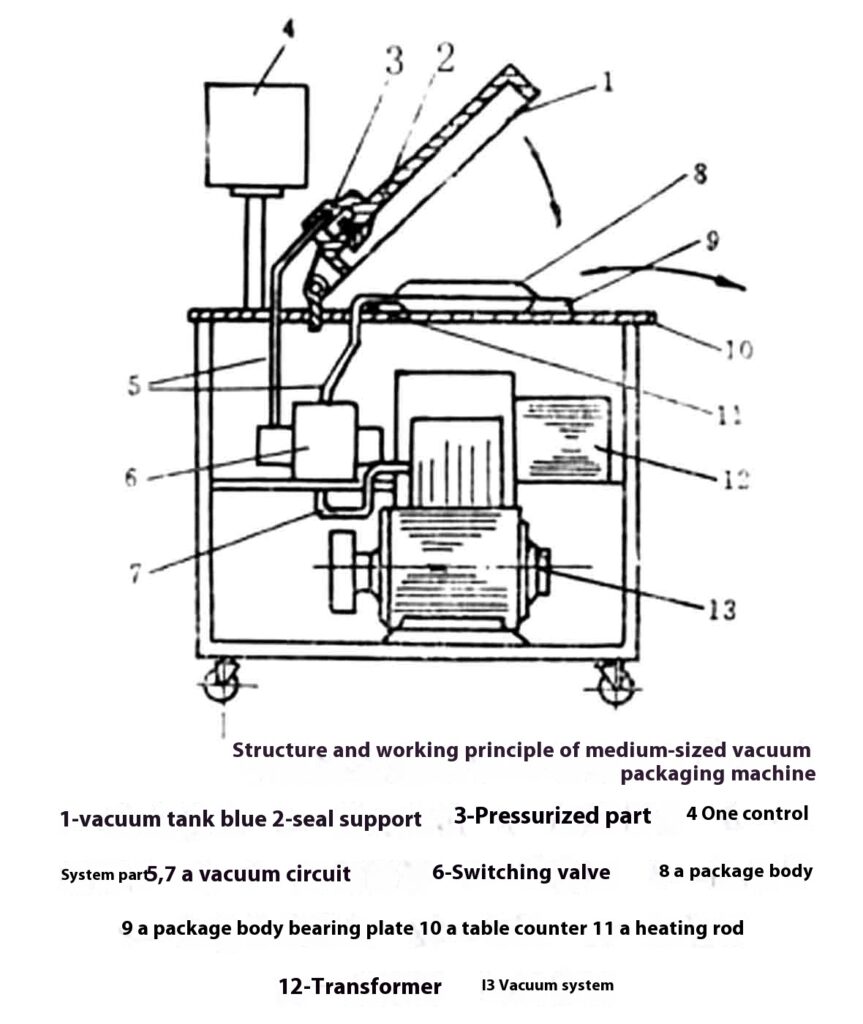

Principe structurel d'une machine d'emballage sous vide à chambre unique

La figure montre la structure et le principe de fonctionnement d'une machine d'emballage sous vide de taille moyenne, largement utilisée dans les usines de transformation alimentaire de petite et moyenne taille.

Le processus d'emballage des aliments ensachés consiste à placer le corps de l'emballage dans la cuve à vide pour l'orienter, à placer l'ouverture du sac sur le bloc chauffant, à insérer la buse d'aspiration dans l'ouverture du sac et à appuyer sur le couvercle de la cuve. Ensuite, l'interrupteur de fin de course et le relais contrôlent automatiquement la mise sous vide, le pressage à chaud et le scellage, le refroidissement hors tension, l'ouverture automatique et d'autres processus. Le degré de mise sous vide, la durée, le temps de thermoscellage et le temps de refroidissement doivent être testés et ajustés au préalable.

Le processus de fonctionnement de la petite machine d'emballage sous vide est le même que celui de la petite machine d'emballage sous vide, sauf que chaque processus est contrôlé manuellement.

La méthode de chauffage pour le scellage par pressage à chaud utilise généralement un chauffage par impulsions. L'élément chauffant est un fil à faible résistance, dont la tension est d'environ 10 à 50 V. Sous l'effet d'un courant fort, le fil chauffant génère immédiatement de la chaleur et la transmet au bloc chauffant, puis l'ouverture du sac est pressée à chaud et scellée. Le refroidissement du scellage peut être naturel ou par circulation d'eau pour accélérer le refroidissement de l'ouverture du sac et éviter ainsi la surchauffe du film plastique dans la zone de scellage.

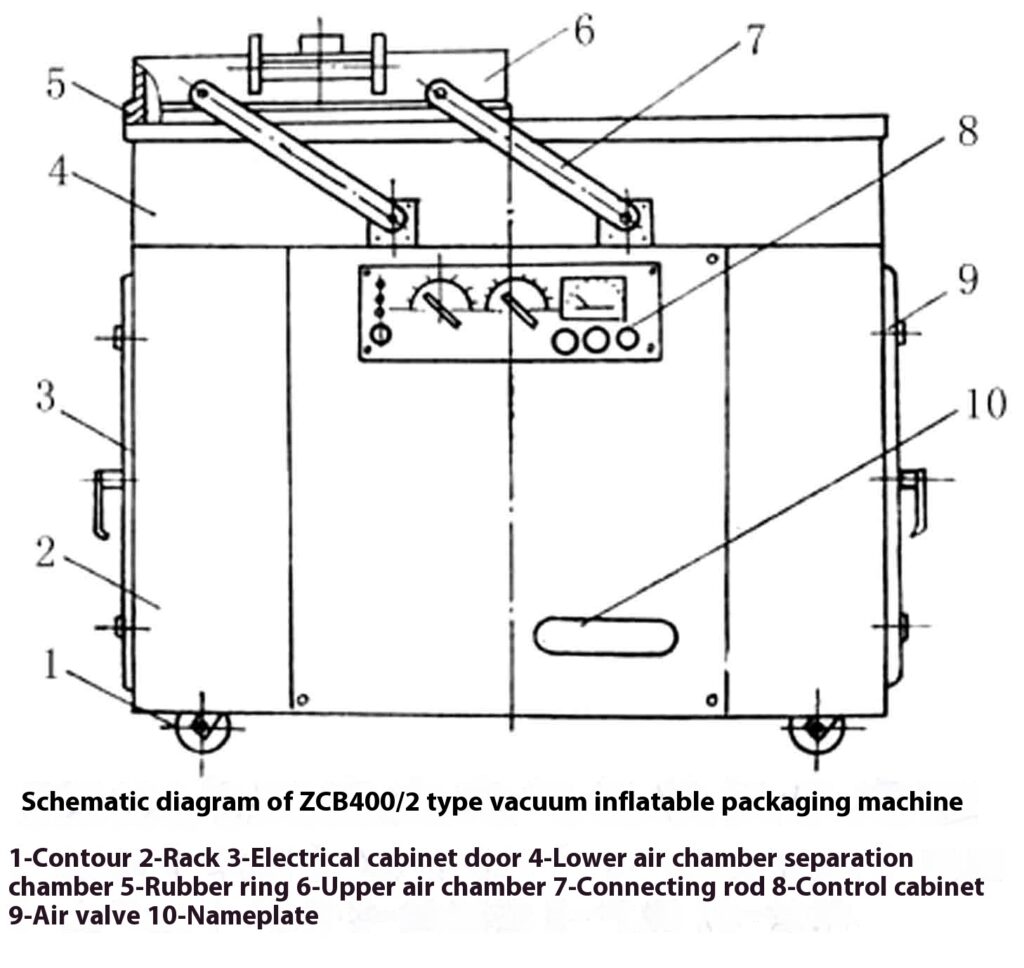

Structure d'une machine d'emballage sous vide à double chambre

Salle de travailIl se compose d'un couvercle supérieur et d'une base inférieure (chambres A et B). Le couvercle supérieur et la base inférieure sont scellés par un joint en caoutchouc.

Le couvercle comporte deux petites chambres à air. Ces chambres sont équipées d'un mécanisme de chauffage. Un vacuomètre est installé à l'extérieur du couvercle, ainsi que des bornes de chauffage électrique, des tuyaux de petites chambres à air et des tuyaux d'échappement. Les couvercles supérieur et inférieur sont reliés par un système de liaison à quatre barres pour assurer une rotation fluide.

Mécanisme de chauffage et de scellageLa tête chauffante et le couvercle sont reliés par deux plaques de cuivre à chaque extrémité. Les deux blocs de fixation en cuivre situés aux extrémités de la bande chauffante électrique sont vissés pour éviter tout contact. La tête chauffante électrique et le capuchon d'étanchéité sont parfaitement isolés pour éviter les courts-circuits.

Pendant le fonctionnement, la petite et la grande chambre à air sont mises sous vide simultanément. La tête chauffante ne fonctionne pas lorsque la différence de pression aux deux extrémités est identique. Lorsque la vanne d'air de la petite chambre à air est connectée à l'atmosphère pour générer une différence de pression, la tête chauffante est enfoncée, le joint est pressé et chauffé simultanément. Le temps et la température de chauffage sont réglables. Le système de chauffage est à régulation de pression, adapté à différents matériaux d'emballage. Le bouton de sélection se trouve sur le panneau de commande de la machine. La bande chauffante électrique est en alliage. Le chauffage à vide est strictement interdit.

BaseIl est divisé en deux chambres, A et B, avec 16 buses de gonflage de chaque côté. Des coussinets chauffants sont placés à l'emplacement correspondant de la tête chauffante, et un commutateur à cames permettant de basculer entre les chambres A et B est placé en dessous.

Conclusion

Les types de sachets et les machines d'emballage sous vide sont essentiels aux industries agroalimentaire et pharmaceutique, garantissant la qualité des produits et prolongeant leur durée de conservation. Bien que différents types de sachets soient disponibles pour s'adapter à différents matériaux et esthétiques, les machines d'emballage sous vide améliorent le processus de conservation en éliminant l'air, en prévenant l'oxydation et en facilitant la stérilisation thermique. La structure et le principe de fonctionnement des machines d'emballage sous vide à simple et double chambre jouent un rôle important dans la rationalisation du processus d'emballage, le rendant plus efficace, plus fiable et adapté à une variété de produits. Comprendre ces méthodes d'emballage est essentiel pour optimiser les opérations d'emballage et garantir une bonne protection des produits pendant le stockage et le transport.

N'hésitez pas à Contactez-nous maintenant si vous avez des questions.