Dans l'industrie moderne de l'emballage, diverses machines sont utilisées pour automatiser différents processus afin de garantir l'étiquetage, le scellage et la protection des produits avant leur distribution. Les étiqueteuses, les conditionneuses rétractables, les scelleuses et les cercleuses jouent toutes un rôle essentiel sur la ligne d'emballage, optimisant l'efficacité et préservant l'intégrité des produits. De l'application d'étiquettes sur les contenants à la rétraction des films autour des articles et à la sécurisation des cartons pour le transport, ces machines contribuent à améliorer la qualité de l'emballage et à optimiser la production. Comprendre les caractéristiques, les types et les applications de chaque machine est essentiel pour les entreprises souhaitant améliorer leurs processus d'emballage et respecter les normes du secteur.

Étiqueteuse

Une étiqueteuse est une machine qui colle des étiquettes imprimées sur une zone précise du contenant, indiquant le nom, les ingrédients, les fonctions, l'utilisation et le mode d'ouverture, les motifs de la marque, etc., des aliments contenus dans l'emballage. Voir l'image de l'étiqueteuse.

Il existe de nombreux types d'étiqueteuses en fonction de l'objectif de l'emballage, du type de contenant d'emballage utilisé et du type d'adhésif d'étiquetage.

Les machines d'étiquetage couramment utilisées sont classées comme suit :

(1) Selon le degré d'automatisation de l'opération, elles sont divisées en étiqueteuses semi-automatiques et étiqueteuses automatiques ;

(2) Selon le type de conteneur, ils peuvent être divisés en machines d'étiquetage de boîtes rondes en tôle d'acier mince étamée, machines d'étiquetage de bouteilles et de boîtes en verre, etc.

(3) Selon le sens de déplacement du conteneur, ils peuvent être divisés en étiqueteuses horizontales et étiqueteuses verticales ; (4) Selon la forme de déplacement du conteneur, ils peuvent être divisés en étiqueteuses directes et étiqueteuses à plateau tournant.

Les machines d'étiquetage couramment utilisées sont les suivantes: (1) Étiqueteuse à portique ; (2) Étiqueteuse à fourche rotative ; (3) Étiqueteuse à aspiration sous vide et à pression ; (4) Étiqueteuse rotative ; (5) Étiqueteuse à tambour sous vide, etc.

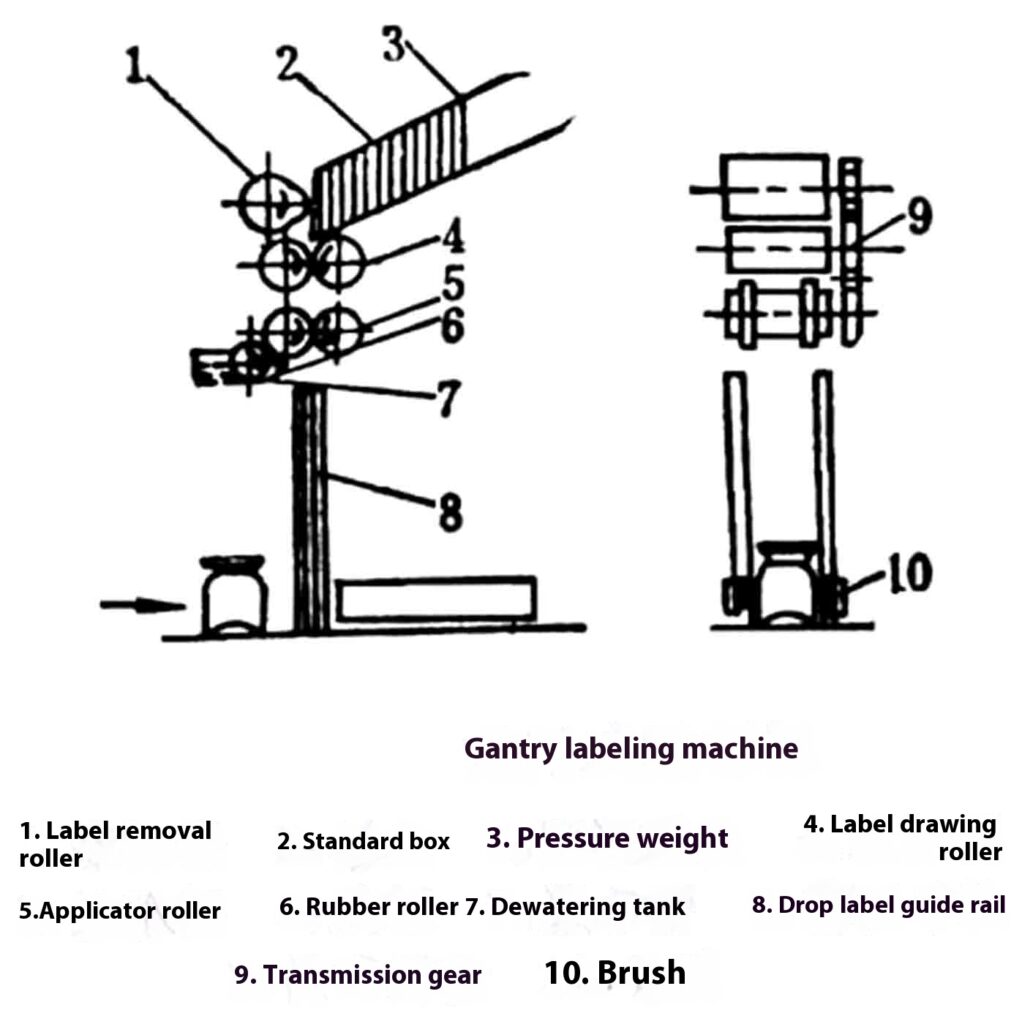

Étiqueteuse à portique

Comme le montre la figure, l'étiquette est stockée dans la boîte à étiquettes 2 ; pressée par le poids 3, elle glisse le long de la pente. Le rouleau de prise d'étiquettes 1 tourne en continu, prélevant les étiquettes une par une, passant par le rouleau d'entraînement d'étiquettes 4 et le rouleau d'enduction 5 vers le bas, les enduisant de colle, puis les introduisant dans le guide de dépose d'étiquettes 8 et les maintenant verticalement. Lorsque la bouteille passe par le portique (guide de dépose d'étiquettes) sur le tapis roulant, l'étiquette est prélevée par la bouteille, puis passe dans le canal entre les deux rangées de brosses 10, où elle est lissée sur la surface de la bouteille.

Cette étiqueteuse est uniquement conçue pour coller des étiquettes d'une largeur environ égale à la moitié de la circonférence de la bouteille. Elle ne convient pas aux étiquettes trop larges ou trop étroites et ne peut être collée que sur des bouteilles cylindriques. Sa capacité de production est d'environ 1 500 à 1 800 bouteilles par heure, ce qui convient aux petites et moyennes usines agroalimentaires.

Étiqueteuse à fourche rotative

Comme illustré sur la figure, la fourche rotative 7 tourne par intermittence. Lorsqu'elle est en position correcte, elle est enduite de colle par le rouleau encolleur 6, le rouleau 5 et le rouleau d'enduction 3 dans le réservoir de colle 2. Lorsque la fourche est tournée vers le haut, une étiquette est extraite du bac à étiquettes 4. Lorsque la fourche est tournée vers le bas, le mécanisme de poussée de la bouteille 1 pousse la bouteille à travers la fourche, puis la colle au corps de la bouteille grâce à la brosse.

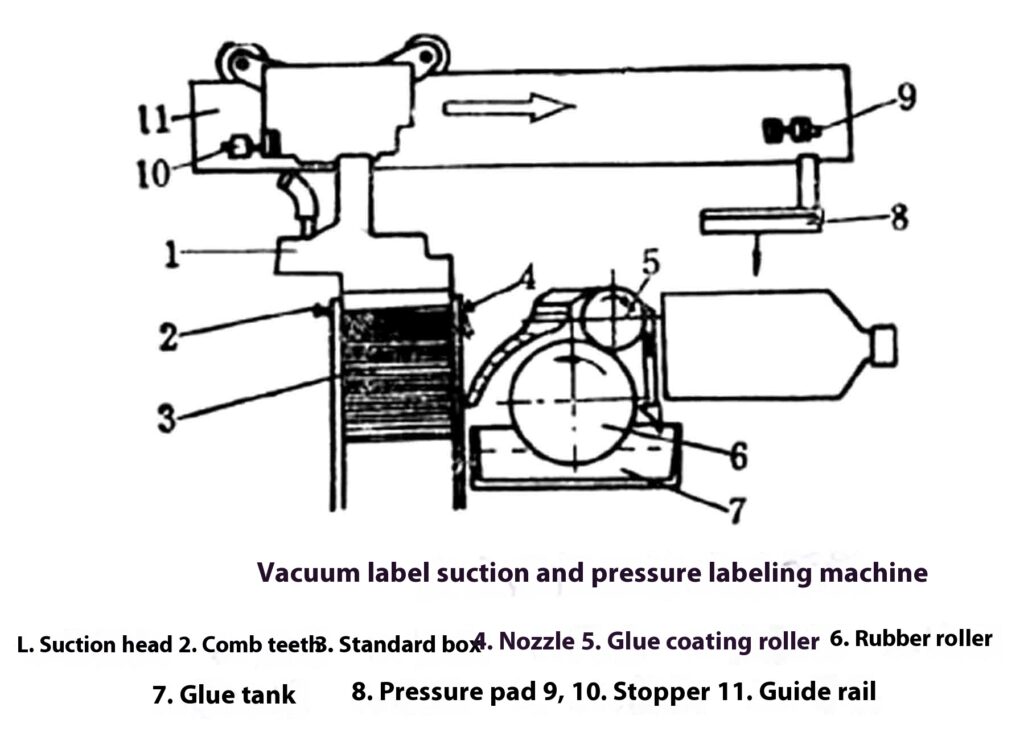

Machine d'étiquetage par aspiration et pressage d'étiquettes sous vide

Voir la figure, qui comprend une tête d'aspiration d'étiquettes à vide 1, une boîte à étiquettes 3, un rouleau encolleur 5 et un rouleau encolleur 6, un patin de pression 8 et un rail de guidage 11. La tête d'aspiration d'étiquettes se déplace de gauche à droite le long du rail de guidage et est limitée par les blocs tampons 9 et 10. Lorsque la sonde d'aspiration est en position gauche, le vide est activé et une étiquette est aspirée de la boîte à étiquettes par aspiration. Afin de garantir qu'une seule étiquette soit aspirée à la fois, une buse 4 et un peigne 2 sont prévus sur la partie supérieure de la boîte à étiquettes. Après avoir pris l'étiquette, la tête d'aspiration d'étiquettes se déplace vers la droite, et les rouleaux encolleurs 6 et 5 appliquent la colle sur l'étiquette pendant le mouvement. Lorsqu'elle rencontre le bloc 9, elle s'immobilise et descend pour envoyer l'étiquette vers la bouteille. Le vide est coupé, l'étiquette est fixée à la bouteille, la tête d'aspiration d'étiquettes revient, puis le patin de pression 8 descend et le patin de pression en caoutchouc plaque l'étiquette sur la bouteille. L'étiqueteuse a une capacité de production de 2 400 bouteilles par heure et est très adaptable.

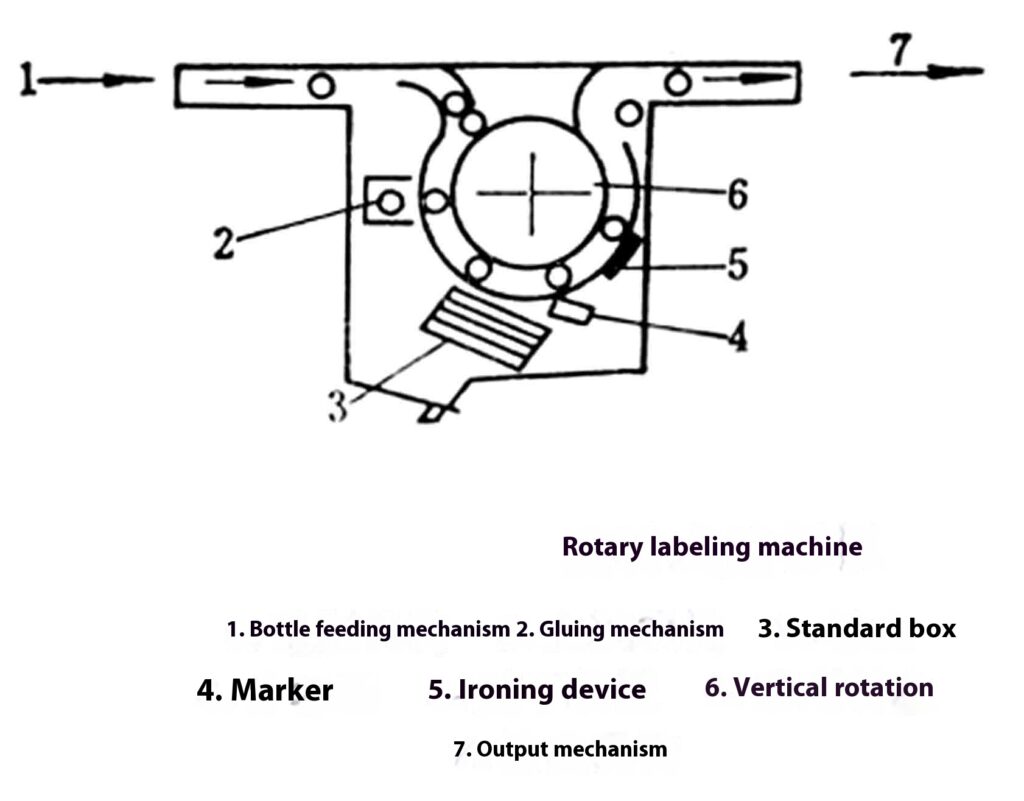

Étiqueteuse rotative

Il se compose d'un mécanisme d'alimentation en biberons, d'un plateau tournant vertical, d'un mécanisme de collage, d'une boîte à étiquettes et d'un dispositif de repassage, comme illustré sur la figure. Une fois tourné, il effectue les opérations de collage, d'étiquetage et de calfeutrage, puis est expédié par le convoyeur.

Étiqueteuse de fûts sous vide

Processus de fonctionnement : Les bouteilles et les canettes sont acheminées par le convoyeur à plaques 1, puis les bouteilles, disposées en rangées, sont espacées d'un certain espacement et acheminées vers le tambour à vide 3 par la vis d'alimentation 2. Lorsque les bouteilles traversent la vis d'alimentation 2, le dispositif « pas de bouteille, pas d'étiquette » se déclenche et le circuit est déconnecté. À ce moment, la boîte à étiquettes 6 effectue un mouvement de basculement et de déplacement normal pour retirer l'étiquette. Le tambour à vide 3 tourne dans le sens inverse des aiguilles d'une montre et comporte six sections d'étiquetage sur sa surface cylindrique.

Chaque section est dotée d'un ensemble d'orifices d'aspiration permettant le retrait des étiquettes. La connexion et la déconnexion du vide sont assurées par le mouvement de la vanne coulissante du tambour à vide. Lors de la livraison d'une bouteille, le boîtier d'étiquettes 6 s'approche du tambour et le rouleau de son support entre en contact avec la vanne coulissante du tambour à vide. Ce dernier est alors connecté à l'orifice d'aspiration correspondant à la position du boîtier d'étiquettes. Une étiquette est alors aspirée du boîtier d'étiquettes 6 qui y est fixé. Ensuite, le boîtier d'étiquettes s'éloigne du tambour et la section d'étiquetage passe par le dispositif d'impression de code 5 et le dispositif d'encollage 4, où la date de fabrication et la quantité de colle appropriée sont imprimées. Le tambour continue de tourner et l'étiquette encollée entre en contact avec la bouteille délivrée par la vis d'alimentation 2. Pour cette raison, la vitesse de la vis d'alimentation doit être parfaitement adaptée à celle du tambour afin que la bouteille et le poste d'étiquetage du tambour se rencontrent parfaitement. À ce moment, la valve du tambour commute l'orifice d'aspiration de l'étiquette sous vide, passant d'une connexion au vide à une connexion directe à l'atmosphère. L'étiquette perd la force d'aspiration du vide et se détache librement du tambour sous vide pour adhérer à la bouteille. Lorsque la bouteille et l'étiquette se rencontrent, la bouteille se coince entre la section en caoutchouc du tambour et le caoutchouc mousse 8. Entraînée par le frottement du tambour, la bouteille commence à tourner sur elle-même et l'étiquette s'enroule sur elle.

La bouteille étiquetée continue d'être transportée vers l'avant par le convoyeur à plaques et pénètre dans le canal formé par le convoyeur à frottement 7 et le second tampon en caoutchouc mousse. La bouteille est alors frottée vers l'avant et l'étiquette est enroulée à plat et plus fermement.

Machine d'emballage sous film rétractable

L'emballage thermorétractable (également appelé emballage rétractable) consiste à utiliser un film plastique thermorétractable pour emballer des articles, puis à le faire passer rapidement dans une chambre de chauffage (ou tunnel de thermorétraction) à une température élevée. Grâce à ce traitement thermique rapide, le film se rétracte automatiquement selon un certain ratio et épouse parfaitement l'emballage, facilitant ainsi le transport et la vente.

On constate que les performances du film plastique jouent un rôle déterminant dans l'emballage rétractable. Les films plastiques classiques sont généralement fabriqués par extrusion, calandrage et coulée au solvant. Le film thermorétractable est une feuille (ou un film tubulaire) ainsi obtenue, qui est ensuite étirée plusieurs fois dans le sens longitudinal ou transversal, de sorte que la chaîne moléculaire ou le plan cristallin spécifique du film soit orienté parallèlement à sa surface, augmentant ainsi sa résistance et sa transparence. De plus, si une certaine température est appliquée lors de l'étirage, le rapport d'allongement du film avant solidification passe de 1:4 à 1:7 (le rapport d'allongement d'un film ordinaire est de 1:2), ce qui lui confère les performances de thermorétraction requises pour l'emballage.

Les films rétractables se divisent en deux catégories selon leur méthode de fabrication et leur domaine d'application : l'une est caractérisée par un allongement quasi identique dans les directions longitudinale et transversale lors du traitement, ce qui est appelé film thermorétractable à étirement biaxial ; l'autre est caractérisée par un étirement unidirectionnel lors de la fabrication, ce qui est appelé film thermorétractable à étirement uniaxial.

Le champ d'application des films biaxiaux est très large et peut être utilisé pour emballer des aliments frais ou des emballages de barquettes alimentaires, etc. Le film à un axe est souvent utilisé pour l'emballage rétractable et l'emballage d'étiquettes de films tubulaires, tels que l'emballage d'étiquettes avec des contenants de vin, l'emballage scellé avec des bouteilles en plastique et des bouchons de bouteilles en verre, et l'emballage en manchon de fruits et légumes frais.

Il existe trois méthodes d'emballage thermorétractable : (1) Méthode d'emballage thermorétractable par chevauchement ; (2) Méthode d'emballage thermorétractable par manchon ; (3) Méthode d'emballage thermorétractable par couvercle

Il existe deux méthodes pour chauffer le film rétractable : le tunnel de rétraction thermique et le pistolet à air chaud.

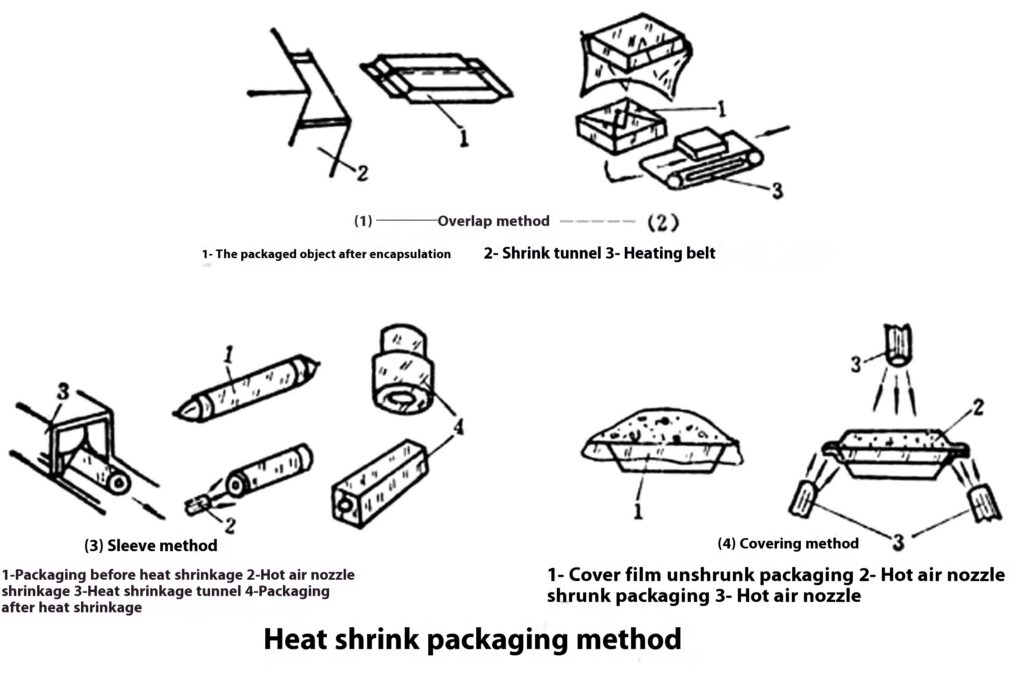

Méthode d'emballage thermorétractable

(1) Méthode de chevauchement. Comme illustré aux figures (1) et (2), l'objet emballé est placé dans un sachet thermorétractable 1, scellé et rétracté par un canal chauffant 2, ou, comme illustré à la figure (2), un film thermorétractable est appliqué sur l'objet emballé, plié des quatre coins vers le bas pour former une forme 1, puis rétracté sur un tapis roulant chauffant 3.

(2) Méthode du manchon. Enveloppez un aliment cylindrique ou rectangulaire dans un film rétractable tubulaire, enroulez le film sur environ 20 mm et laissez une marge de 30 à 50 mm dans le sens de la longueur. Chauffez et serrez d'abord les deux extrémités, puis rétractez l'ensemble, comme illustré à la figure (3).

(3) Méthode de recouvrement. Utilisée pour emballer des contenants à rebords, elle consiste à chauffer et à rétracter le bord inférieur du contenant ou du plateau. Comme illustré à la figure (4).

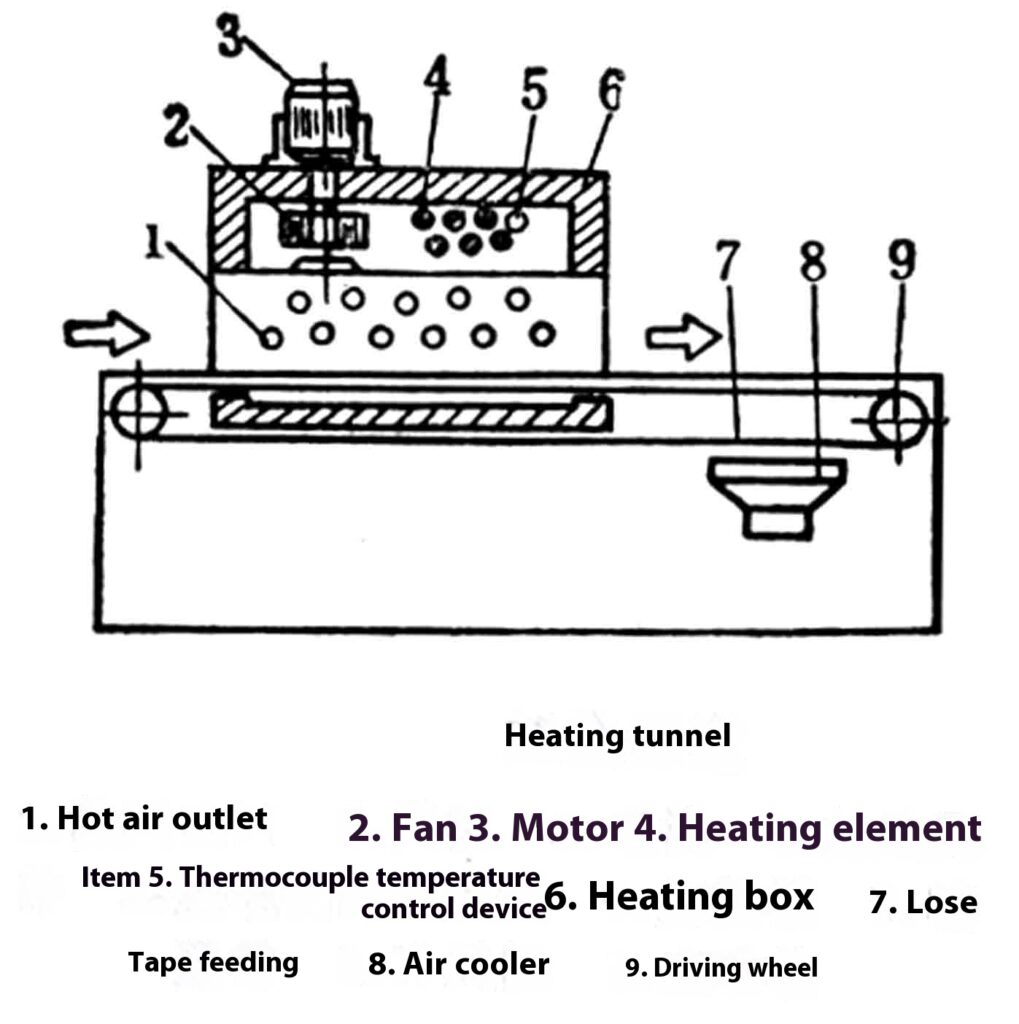

Méthode de chauffage par thermorétraction

(1) Chauffage du canal de rétraction thermique (voir figure). Il se compose d'une boîte chauffante 6 revêtue d'un matériau isolant, d'une bande transporteuse 7, d'une roue motrice 9 et d'un ventilateur d'air froid 8. La boîte chauffante ne comporte pas d'élément chauffant 4. La circulation de l'air chaud est assurée par le ventilateur 2 et le dispositif de régulation de température 5. L'emballage est alimenté par la bande transporteuse ; il est chauffé lors de son passage dans le canal. Afin de chauffer uniformément le film d'emballage, un ventilateur électrique assure la circulation de l'air et la température à l'intérieur de la boîte est stabilisée par le dispositif de régulation de température (la différence de température est de ± 5 degrés). Après chauffage et rétraction, le refroidissement est assuré par le ventilateur d'air froid.

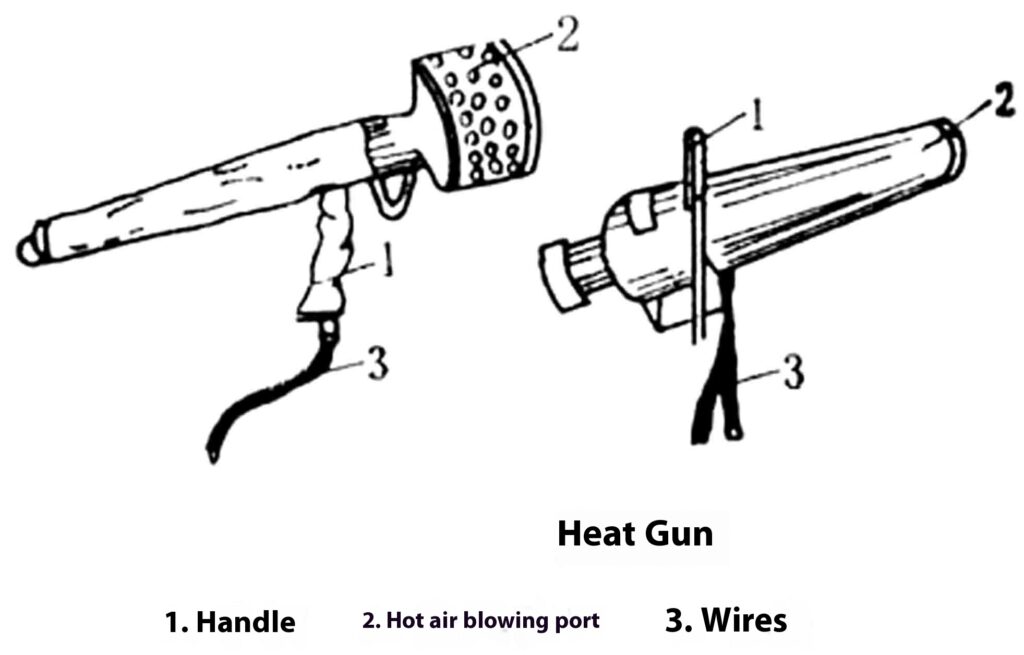

(2) Chauffage manuel avec pistolet à air chaud. Pour les emballages rétractables en petites quantités qui ne se prêtent pas à la construction d'un canal de chauffage dédié, un pistolet à air chaud peut être utilisé pour le chauffage manuel. La structure du pistolet à air chaud est illustrée dans la figure ci-dessus.

Machine d'emballage à scellage sur quatre côtés de taille moyenne

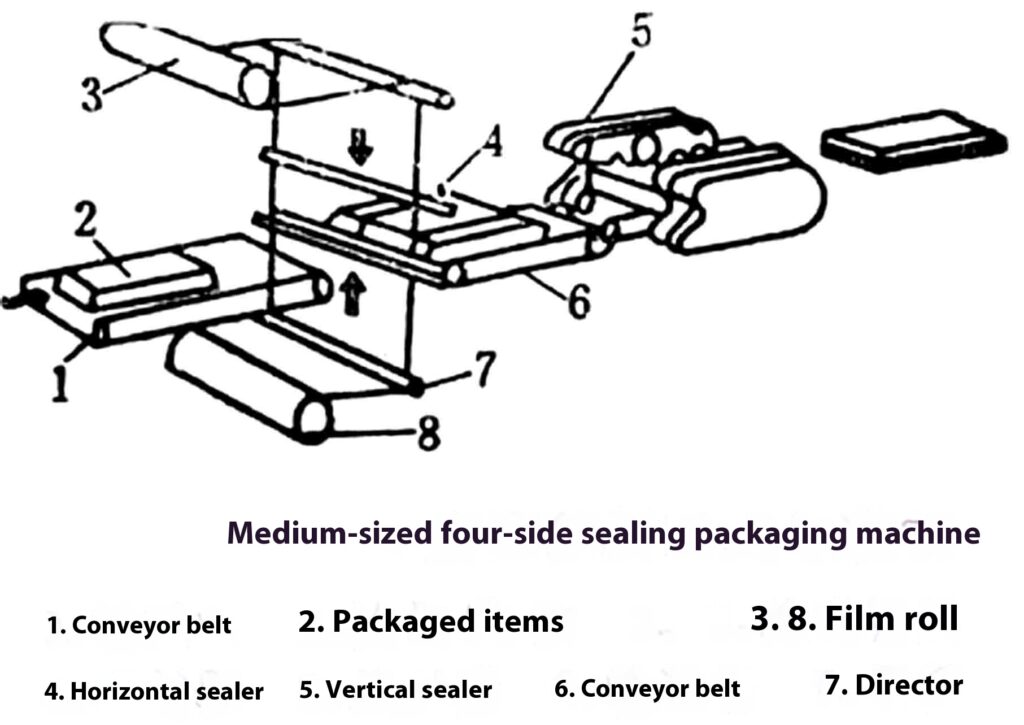

Pour les emballages d'une taille de 200 à 500 mm de largeur et de 250 à 1 500 mm de longueur, une machine d'emballage à scellage à quatre côtés de taille moyenne, comme illustré sur la figure, peut être utilisée.

Les rouleaux supérieur et inférieur de film 3 et 8 sont guidés vers la soudeuse transversale 4 pour thermoscellage par le rouleau de guidage 7. Le matériau 2 est alimenté par le tapis roulant 1. Après avoir atteint une longueur prédéterminée contre le film, la soudeuse transversale est activée pour finaliser le scellage transversal des emballages avant et arrière et les découper (elle peut également réaliser uniquement le scellage transversal et les découper après le scellage longitudinal). La soudeuse longitudinale à bande 5 réalise ensuite les deux scellages latéraux et les alimente pour chauffage et rétraction.

Machines d'emballage externe

Dans le processus de mécanisation de l'emballage dans l'industrie agroalimentaire, la mécanisation de l'emballage alimentaire et de l'emballage interne s'est développée plus tôt, formant progressivement une ligne de production complète avec les machines de traitement du procédé précédent. Les machines d'emballage externe se sont développées à l'ère moderne pour répondre aux besoins urgents du développement de la production industrielle. La mécanisation de l'emballage externe permet non seulement de réduire l'intensité du travail, mais aussi d'améliorer considérablement l'efficacité de la main-d'œuvre.

Les opérations d'emballage extérieur comprennent généralement quatre aspects : la préparation des cartons (par exemple, l'ouverture et la mise en forme de cartons plats empilés et pliés) ; l'emballage des contenants alimentaires ; la fermeture des cartons ; le groupage et quatre autres processus. Les machines qui réalisent ces quatre opérations sont appelées machines de formage de cartons, encartonneuses, scelleuses de cartons et fardeleuses (ou ficeleuses). Grâce à l'amélioration et au développement constants de ces machines, des lignes d'emballage entièrement automatiques ont fait leur apparition, combinant la disposition, l'emballage et le groupage des aliments emballés, c'est-à-dire l'accumulation de petits morceaux d'aliments dans des cartons, de sorte que la fermeture et le groupage se font en une seule étape.

Étant donné que les conteneurs d'emballage comprennent des canettes, des bouteilles, des sacs, des boîtes, des tasses, etc., et que leurs formes et matériaux sont différents, il existe de nombreux types et modèles de machines d'emballage extérieur, mais comme les opérations d'emballage extérieur ne dépassent pas les quatre aspects ci-dessus, les principes de fonctionnement et les procédures de fonctionnement de nombreuses machines similaires sont similaires.

Machine d'emballage de caisses

Une encaisseuse conditionne généralement des canettes, des bouteilles, des sacs, des boîtes, etc. de produits emballés dans des cartons en papier ondulé. La méthode d'emballage varie selon la forme et les besoins du produit. Par exemple, les produits en bouteille sont généralement placés verticalement et, après avoir été poussés les uns contre les autres, introduits dans le canal pour former la disposition souhaitée, puis poussés verticalement dans la boîte.

Les produits en conserve peuvent être emballés de la même manière que les produits en bouteille mentionnés ci-dessus. Ils peuvent également être roulés horizontalement à travers le séparateur. La disposition formée est alignée avec la position de l'ouverture de la boîte. Les boîtes, couchées et soigneusement rangées, sont poussées horizontalement dans la boîte. Avec une boîte avec une ouverture à une extrémité, les boîtes seront poussées ou saisies verticalement.

L'encaisseuse utilisée pour les produits laitiers en briques est également un type de machine spécifique. Elle utilise une pince pour emballer la brique verticalement dans la boîte, la récupère verticalement selon un certain ordre et, à l'aide d'une machine, pousse le contenant jusqu'à la position souhaitée à un moment précis.

Il existe de nombreux types de machines de mise en carton, qui peuvent être grossièrement divisées en trois catégories :

(1) Encartonneuse de boîtes en carton ondulé. Les boîtes en carton ondulé sont empilées sur un support et pliées. Chaque feuille est formée en boîte, chargée des aliments emballés, puis scellée. L'alimentation des aliments est manuelle ou automatique.

(2) Machine d'emballage de boîtes en carton ondulé. La boîte en carton ondulé est formée de la même manière que le premier type. Pendant le transport, la machine d'alimentation des boîtes est actionnée simultanément par le convoyeur d'alimentation des aliments emballés, qui sont ensuite chargés puis scellés.

(3) Machine d'emballage de boîtes en carton ondulé. Cette machine distribue les feuilles de carton ondulé pliées, une par une, sur un support, puis pousse les aliments emballés sur une zone spécifique du carton, puis forme la boîte selon le pliage et procède au scellage par collage. Une fois la boîte scellée, elle est déchargée pour terminer l'opération. Cette méthode est généralement appelée « emballage par poussée ».

Étant donné que le but de l'emballage est d'empêcher que les aliments ne soient endommagés pendant le transport et de les livrer intacts au vendeur, et de faciliter le déballage avant la vente, la technologie d'emballage doit être continuellement améliorée.

Selon l'action pendant l'emballage, il peut être divisé en : machine d'emballage pliante ; machine d'emballage par pressage ; machine d'emballage par chute.

Machine à sceller

La scelleuse est un dispositif pneumatique automatique de scellage. Elle permet de sceller et d'étiqueter les cartons contenant des conserves ou d'autres aliments emballés.

La structure de la machine : principalement composée de rouleaux, de cylindres à manchon de levage, de convoyeurs à gradins, de languettes pliantes, de supports de bacs à papier supérieurs et inférieurs, de cylindres à eau supérieurs et inférieurs, de rouleaux de pression, de coupe-papier supérieurs et inférieurs, de systèmes pneumatiques, etc.

Le processus principal de la machine est le suivant : le carton ouvert rempli de conserves, de sacs, de boîtes et autres aliments emballés est retourné directement par la plaque de support de la machine sur le rouleau. L'opérateur applique ensuite une poussée pour faire glisser le carton le long du rouleau incliné jusqu'à l'extrémité avant et toucher l'interrupteur de déplacement. À ce moment, le vérin de levage situé sous le rouleau commence à monter sous l'action du système pneumatique, et le carton est acheminé vers le haut de la poutre annulaire par le convoyeur à étages. Une fois le carton en place, le signal est connecté, la commande d'action est émise et le convoyeur à étages se met en mouvement.

Le mécanisme de transport à paliers est entraîné par un vérin qui actionne deux tiges de poussée. À chaque arrivée d'un carton, le mécanisme effectue un mouvement de va-et-vient, puis le carton est progressivement poussé vers le suivant par les griffes de poussée de la tige de poussée. Le carton ouvert est poussé dans le cadre arqué par la griffe de poussée du convoyeur à paliers. Tout d'abord, la petite languette de pliage à l'arrière de la boîte est basculée par le crochet de pliage, tandis que la languette de pliage à l'avant est fermée par le dispositif de pliage fixe pendant le processus de poussée. Ensuite, la grande languette de pliage de la boîte est fermée par les plaques de languette de pliage des deux côtés et aplatie par le déflecteur situé à l'arrière. Le carton est poussé sous le rouleau presseur et conduit vers le prochain processus de scellage. Le ruban de papier servant de scellage est installé sur le plateau supérieur. Une fois la bande de papier sortie du support, elle est humidifiée par le dispositif d'enduction à l'eau, puis acheminée vers la partie supérieure du carton (la partie inférieure est également équipée du même dispositif de scellage) et pressée sur la boîte par le rouleau de pression supérieur. Tandis que la boîte est transportée vers l'avant par la griffe de poussée du convoyeur, la bande de papier est progressivement collée sur la boîte, de l'avant vers l'arrière. La griffe de poussée du convoyeur à paliers pousse ensuite le carton vers la section de découpe du papier. Une fois la boîte immobilisée, le coupeur descend (le coupeur inférieur remonte) pour couper la bande de papier. Les rouleaux installés de chaque côté du coupeur enroulent ensuite les bandes de papier de l'arrière de la boîte précédente et de l'avant de la boîte suivante sur la boîte, de sorte que les soudures supérieure et inférieure forment une « porte » et un « U » pour sceller la boîte. Le carton scellé est ensuite transporté vers l'étape suivante par la griffe de poussée. Si une soudure autocollante est utilisée, le dispositif d'enduction à l'eau peut être omis.

Les machines de scellage automatique de cartons sont généralement utilisées dans la production pour améliorer l'efficacité de la production.

Cercleuse

La cercleuse est une machine utilisée pour cercler divers cartons ou articles emballés de différentes tailles à l'aide de cordes et de courroies variées. Les cercleuses ont connu un développement rapide, avec une grande variété de types et de styles. Les principales méthodes de classification des types de machines sont les suivantes : A. Selon le degré d'automatisation de la machine, on distingue les cercleuses automatiques et les cercleuses semi-automatiques ; B. Selon la méthode d'insertion de la bande de cerclage, on distingue les cercleuses à pénétration et les cercleuses à enroulement ; C. Selon le matériau de la bande de cerclage, on distingue les cercleuses papier et les cercleuses automatiques.

Conclusion

L'utilisation de machines d'étiquetage, d'emballage sous film rétractable, de scellage et de cerclage dans l'industrie de l'emballage améliore considérablement la rapidité, la précision et l'efficacité des opérations d'emballage. Qu'il s'agisse d'appliquer des étiquettes précises sur les contenants, de rétracter les films pour les adapter aux produits, de sceller solidement les cartons ou de les cercler pour le transport, ces machines fonctionnent ensemble pour garantir un emballage sûr et professionnel des produits. Avec l'évolution constante de l'automatisation, les machines d'emballage joueront un rôle de plus en plus important dans l'optimisation des lignes de production et pour répondre à la demande croissante de solutions d'emballage de haute qualité dans tous les secteurs.