Pendant le processus d'emballage, le produit est généralement envoyé au dispositif de dosage pour être dosé au moyen d'un dispositif d'alimentation sur la machine d'emballage, puis rempli dans le récipient d'emballage, puis emballé et conditionné.

Nous présentons ici le dispositif d'alimentation et la pompe à vide couramment utilisés dans les machines d'emballage sous vide. Pour le dispositif de dosage quantitatif, veuillez vous reporter au chapitre consacré à la machine de chargement. La section consacrée à la machine d'emballage présente également les principes de fonctionnement et certaines structures typiques du dispositif d'alimentation des contenants et des matériaux d'emballage, du dispositif de remplissage et de versement, ainsi que du dispositif d'emballage et de conditionnement.

Dispositif d'alimentation

La fonction du dispositif d'alimentation pour les articles d'emballage est d'alimenter les articles à emballer stockés dans la trémie vers le dispositif de dosage d'articles pour le dosage en fonction des exigences du processus d'emballage, puis les autres dispositifs de la machine d'emballage mettent en œuvre l'opération d'emballage.

Le dispositif d'alimentation pour articles d'emballage se compose généralement d'une trémie, d'un convoyeur, d'un dispositif d'alimentation, d'un dispositif antiblocage, d'un dispositif de tri et d'orientation, et d'un dispositif d'entraînement. En raison des grandes différences de propriétés physiques et chimiques, de formes naturelles et d'exigences du processus d'emballage des articles, le dispositif d'alimentation présente une variété de formes structurelles.

Selon le mode de conduite des articles fournis, le dispositif d'alimentation peut être divisé en : dispositif d'alimentation par gravité (y compris le transport par gravité des articles finis) ; dispositif de convoyeur à bande (y compris le dispositif de convoyeur à chaîne) ; dispositif de convoyeur à vis ; dispositif de pompage ; dispositif de glissière à plateau tournant ; dispositif d'alimentation par vibration, etc.

Le dispositif d'alimentation doit avoir une structure simple, un fonctionnement fiable, s'adapter aux propriétés physiques et chimiques du matériau alimenté et être coordonné avec le fonctionnement ultérieur du processus d'emballage.

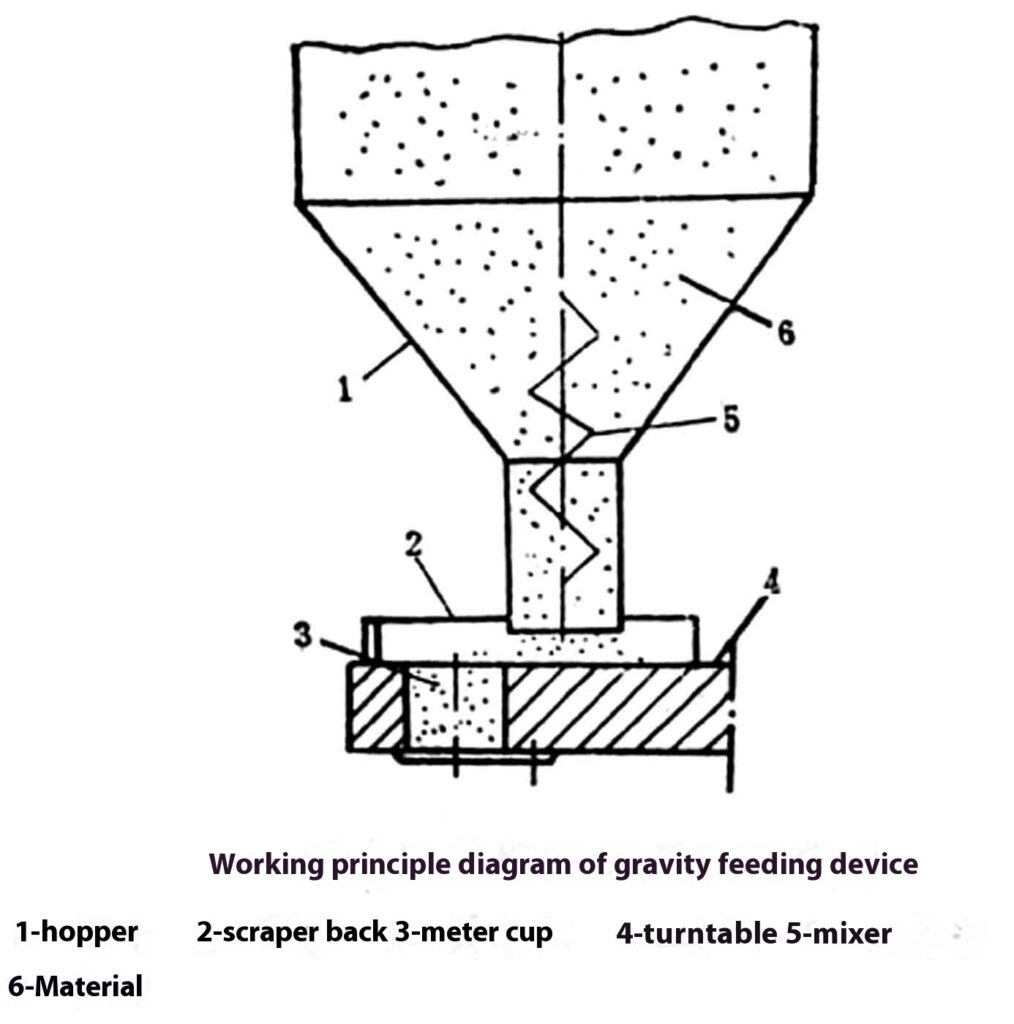

Dispositif d'alimentation par gravité

Le dispositif d'alimentation par gravité permet aux articles de s'écouler de haut en bas sous l'effet de la gravité. Les articles sont placés en position haute et s'écoulent le long du canal fixe jusqu'en position basse, assurant ainsi l'alimentation. Lorsque les articles s'écoulent dans le canal, il est facile de former une voûte ou un pont, ce qui peut entraîner un mauvais écoulement, voire un blocage. Par conséquent, le canal d'écoulement doit être lisse et plat, et des dispositifs de brassage antiblocage doivent être installés. Pour les articles nécessitant une orientation, un dispositif de tri et d'orientation doit également être installé. Les articles qui ne se prêtent pas à une orientation automatique doivent être disposés et empilés manuellement dans la trémie au préalable.

La figure illustre le principe de fonctionnement du dispositif d'alimentation par gravité pour matériaux pulvérulents et granulaires. Sous l'action de son propre poids et de l'agitateur 5, le matériau contenu dans la trémie 1 s'écoule en continu vers le disque rotatif quantitatif 4. Le racleur fixe 2 racle l'excédent de matériau sur le godet doseur 3 du disque rotatif, réalisant ainsi l'opération de dosage.

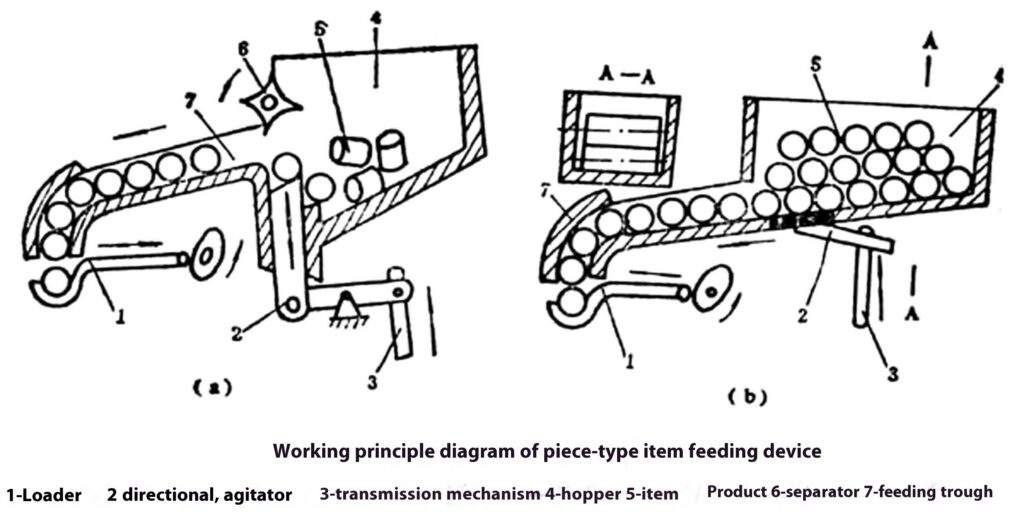

Dispositif d'alimentation en pièces détachées

La figure présente le schéma de principe du dispositif d'alimentation en pièces. La figure (a) illustre un dispositif d'alimentation en pièces capable de sélectionner et d'orienter automatiquement les pièces, adapté à l'alimentation automatique de pièces cylindriques de longueur et de diamètre relativement faibles. Les pièces désordonnées sont stockées dans la trémie. Sous l'action du mécanisme d'orientation 2 et du dispositif de rejet 6, les pièces sont disposées de manière directionnelle dans la goulotte d'alimentation 7 et se déplacent le long de celle-ci jusqu'au dispositif d'alimentation 1 sous l'effet de leur propre poids, assurant ainsi une alimentation intermittente. La figure (b) illustre un dispositif d'alimentation pour pièces de longueur et de diamètre relativement importants, difficiles à sélectionner et à orienter automatiquement. Les pièces doivent être disposées manuellement dans la trémie au préalable. Sous leur poids et l'action de l'agitateur 2, les pièces se déplacent le long de la goulotte d'alimentation 7 jusqu'au dispositif d'alimentation 1, qui les achemine vers le processus suivant.

Alimentateur à bande

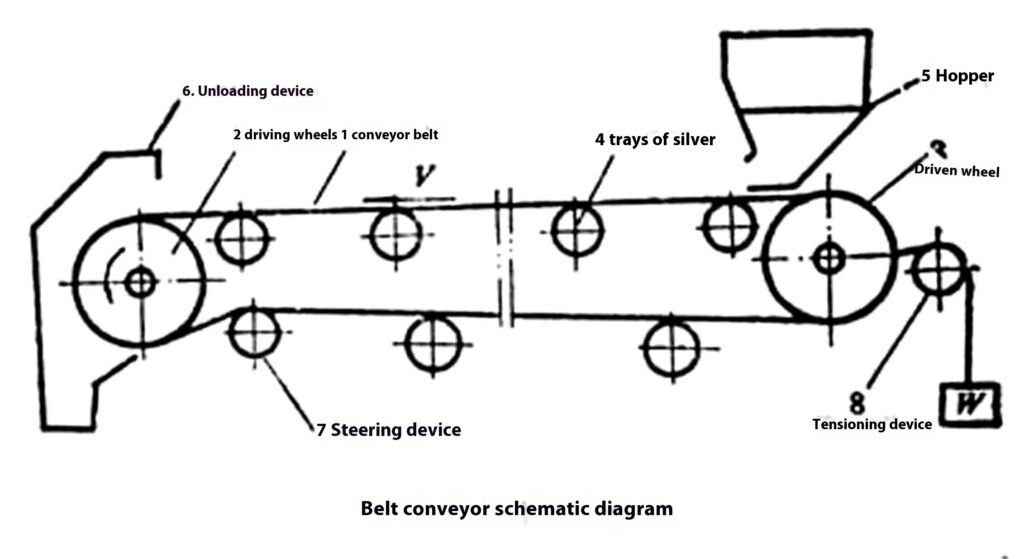

L'alimentateur à bande peut être utilisé pour l'approvisionnement d'articles en vrac, en blocs, en sacs et en morceaux, et peut être composé de plusieurs bandes pour répondre à diverses exigences de processus d'emballage.

La figure illustre le principe du convoyeur à bande. Les articles sont transportés de la trémie 5 vers le dispositif de déchargement 6, puis déchargés. Le tendeur 8 permet de régler la tension de la bande, et le galet de guidage 7 permet d'augmenter l'angle d'enroulement afin d'assurer la capacité de transport de la bande.

La bande transporteuse de l'alimentateur est en contact avec les produits. Le matériau de la bande transporteuse doit être sélectionné en fonction des propriétés physiques et chimiques et des exigences d'hygiène des produits transportés, et le traitement physique et chimique nécessaire doit être effectué. La bande transporteuse peut être en toile de coton, en tissu de fibres chimiques, en toile de caoutchouc, en nylon, en acier ou en treillis métallique. Les méthodes de traitement physique et chimique les plus courantes pour les bandes transporteuses comprennent l'imprégnation et le revêtement de couches protectrices de surface.

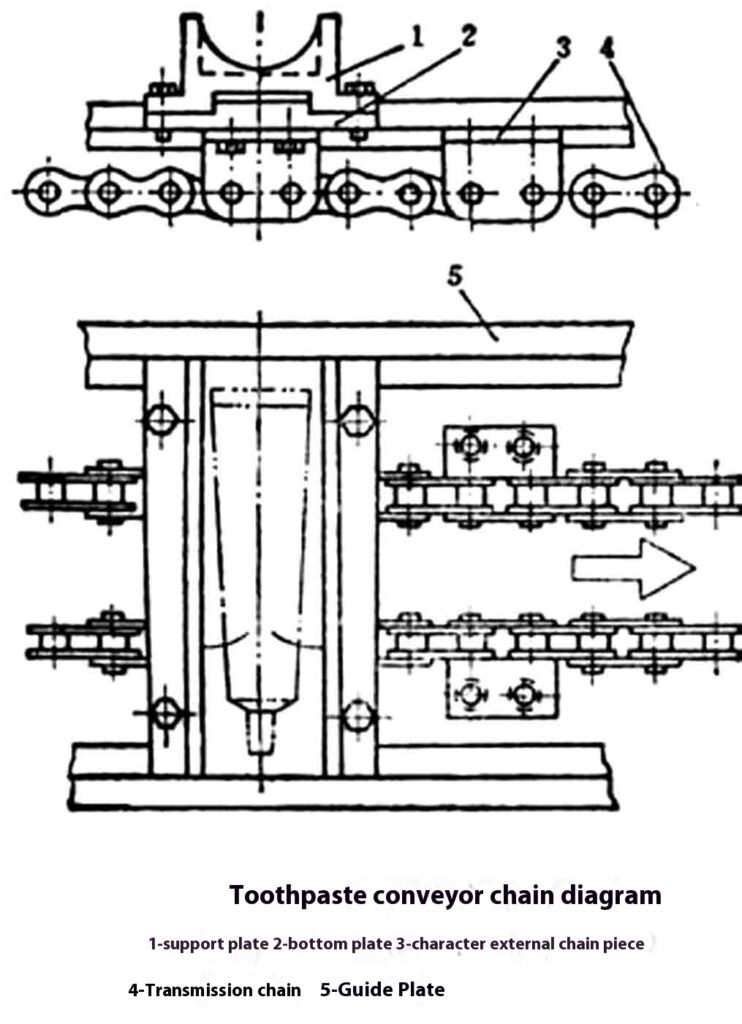

Dispositif d'alimentation à chaîne

La figure présente un schéma d'un convoyeur à chaîne pour le transport de dentifrice sur une encartonneuse. La structure de base d'un convoyeur à chaîne couramment utilisé pour l'alimentation des produits emballés est illustrée. L'élément de traction pour le transport des produits est constitué de deux chaînes à anneaux parallèles. Les deux chaînes sont reliées par un petit arbre ou une latte afin de les maintenir parallèles et équidistantes. Des plaques de chaîne spéciales sont installées sur la chaîne, ou des rouleaux et des palettes sont installés sur le petit arbre (latte) entre les deux chaînes. Des accessoires tels que des plaques de poussée permettent d'entraîner les produits emballés. La chaîne de traction utilise généralement une chaîne à rouleaux à manchon standard, ou une chaîne à rouleaux à manchon avec une longue plaque de chaîne spéciale, une chaîne plate, etc. Afin de garantir un engrènement correct de la chaîne et des dents du pignon et la précision du positionnement de l'alimentation, un dispositif de tension de chaîne est généralement nécessaire.

Les convoyeurs à chaîne conviennent à la livraison de pièces et de tiges qui nécessitent une livraison précise des articles emballés et certaines opérations d'emballage pendant le transport.

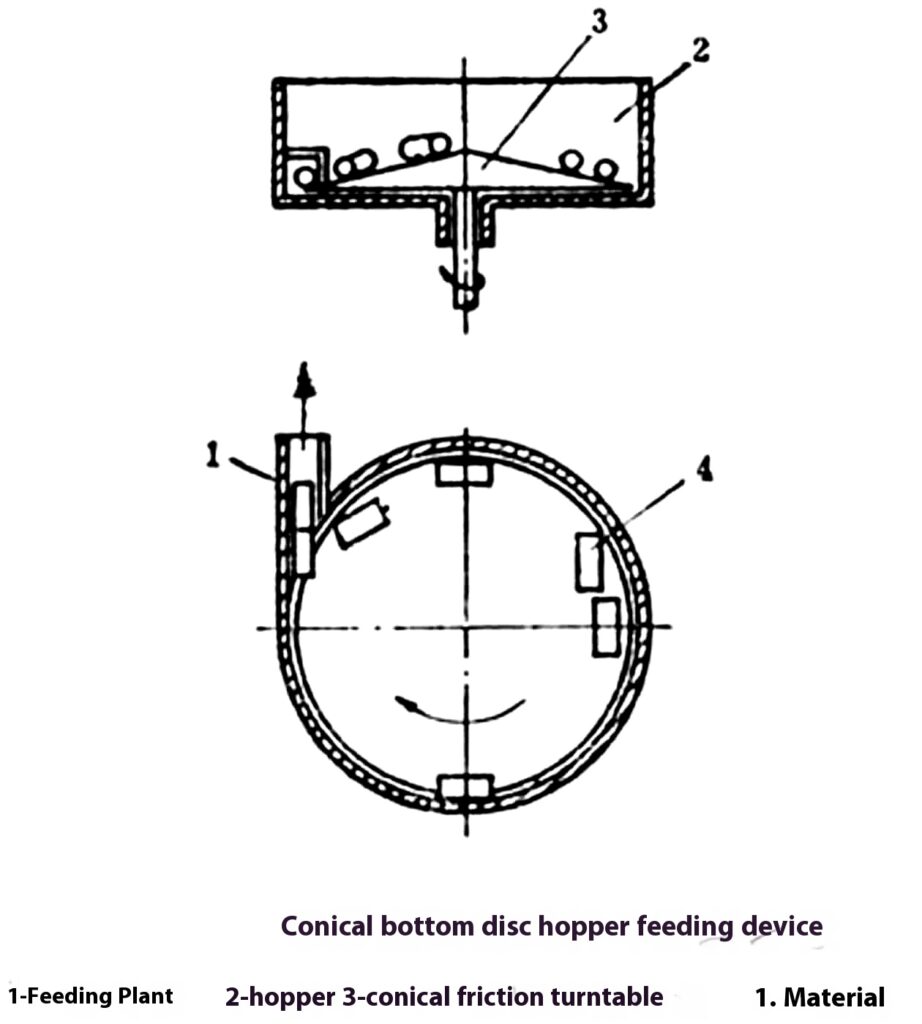

Dispositif d'alimentation à disque rotatif

Lorsque le disque rotatif tourne, les matériaux stockés dans la trémie se déplacent vers le bord extérieur du disque sous l'effet du frottement et de la force centrifuge. Ils sont disposés de manière directionnelle le long de la direction tangentielle du disque et pénètrent dans le canal de transport tangent au bord extérieur du disque. L'installation d'un dispositif de transport spécifique sur le canal de transport permet le tri et le positionnement automatiques des matériaux.

La figure illustre le principe de fonctionnement du dispositif d'alimentation par trémie à disque à fond conique. Ce disque favorise le déplacement des matériaux vers le bord extérieur du disque rotatif. Les matériaux sont disposés de manière directionnelle le long de la tangente du disque et pénètrent tour à tour dans la trémie de transport. Ce dispositif, de structure simple et de fonctionnement fiable, est adapté au tri automatique et à l'alimentation directionnelle de divers matériaux (colonnes, manchons, couvercles, blocs et feuilles).

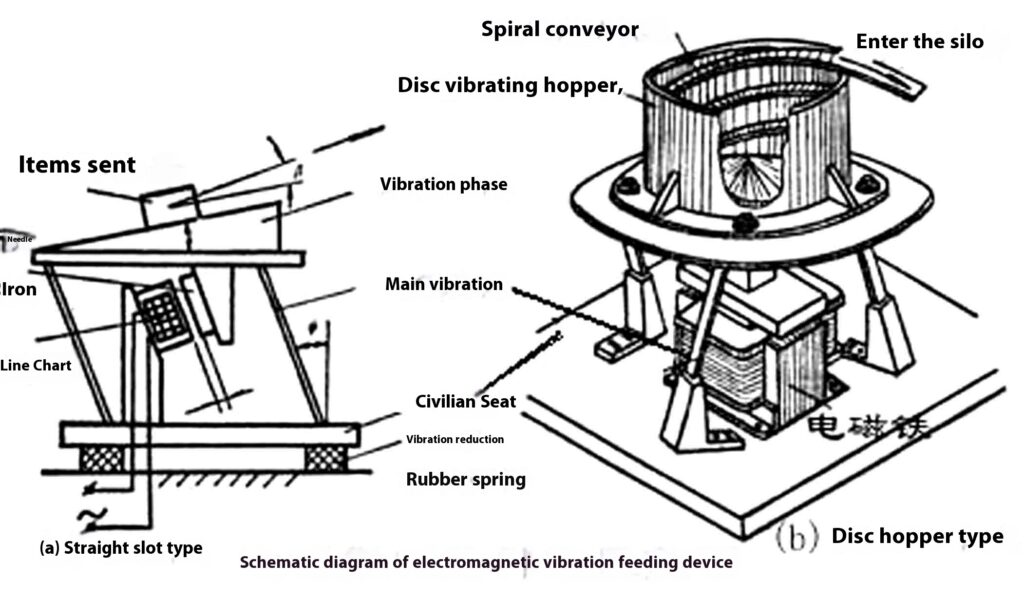

Dispositif d'alimentation vibrant électromagnétique

Le dispositif d'alimentation vibrant utilise la technologie des vibrations pour transporter des poudres et des petits objets sur des distances moyennes et courtes. Selon la structure du corps vibrant, il existe deux types de dispositifs : à auge droite et à trémie à disque ; selon le type de source d'excitation, il existe deux types : mécanique, électromagnétique, hydraulique et pneumatique. Nous présentons ici principalement le dispositif d'alimentation vibrant électromagnétique.

Structure du dispositif d'alimentation vibrant électromagnétique : il est généralement composé d'électroaimants d'excitation, d'armatures, de corps vibrants, de ressorts de vibration principaux, de ressorts d'amortissement et de bases. Comme illustré sur la figure, le corps de l'auge vibrante (ou trémie) repose sur la base grâce à la plaque vibrante principale ; le noyau de fer et la bobine de l'électroaimant sont fixés sur la base, et l'armature est fixée au fond du corps vibrant. Un angle existe entre la surface de travail de l'auge vibrante et l'horizontale (un canal de transport en spirale présentant un angle de montée en spirale de a dans la trémie vibrante), ainsi qu'un angle entre la plaque vibrante principale et le plan d'aplomb. L'ensemble du dispositif est relié par des boulons, des ressorts d'amortissement et le châssis.

De toute évidence, les principes du type à trémie à disque et du type à auge droite sont fondamentalement les mêmes, sauf que le canal du convoyeur à auge droite est transformé en canal de convoyeur en spirale et que la vibration de balancement est transformée en vibration de torsion.

Prenons l'exemple du dispositif d'alimentation vibrant à auge droite pour illustrer le principe de fonctionnement du dispositif d'alimentation vibrant.

Comme le montre la figure (a), l'objet est placé dans le corps de l'auge. Ce dernier vibre de manière forcée et directionnelle sous l'action de la force d'excitation électromagnétique et du ressort de la plaque vibrante principale. Lorsque le corps de l'auge se déplace vers le haut à droite, l'objet est entraîné par la force de frottement et accélère vers le haut à droite ; lorsque le corps de l'auge décélère vers le haut à droite ou accélère vers le bas à gauche sous l'action de l'attraction électromagnétique, l'objet ayant acquis une certaine énergie cinétique lors de l'accélération vers le haut à droite, il a tendance à poursuivre son déplacement vers le haut à droite ou à glisser vers la droite par rapport à la surface de travail du corps de l'auge, voire à effectuer un mouvement oblique vers le haut à droite, avant de retomber sur la surface de travail du corps de l'auge. Lorsque le corps de l'auge se déplace à nouveau vers le haut à droite, l'objet est à nouveau accéléré par frottement et le cycle de mouvement décrit ci-dessus se répète. De cette manière, chaque fois que le corps du réservoir effectue un mouvement de va-et-vient et vibre une fois, l'article se déplace d'une certaine distance vers la droite par rapport au corps compagnon du réservoir, répondant ainsi à l'exigence d'approvisionnement en articles.

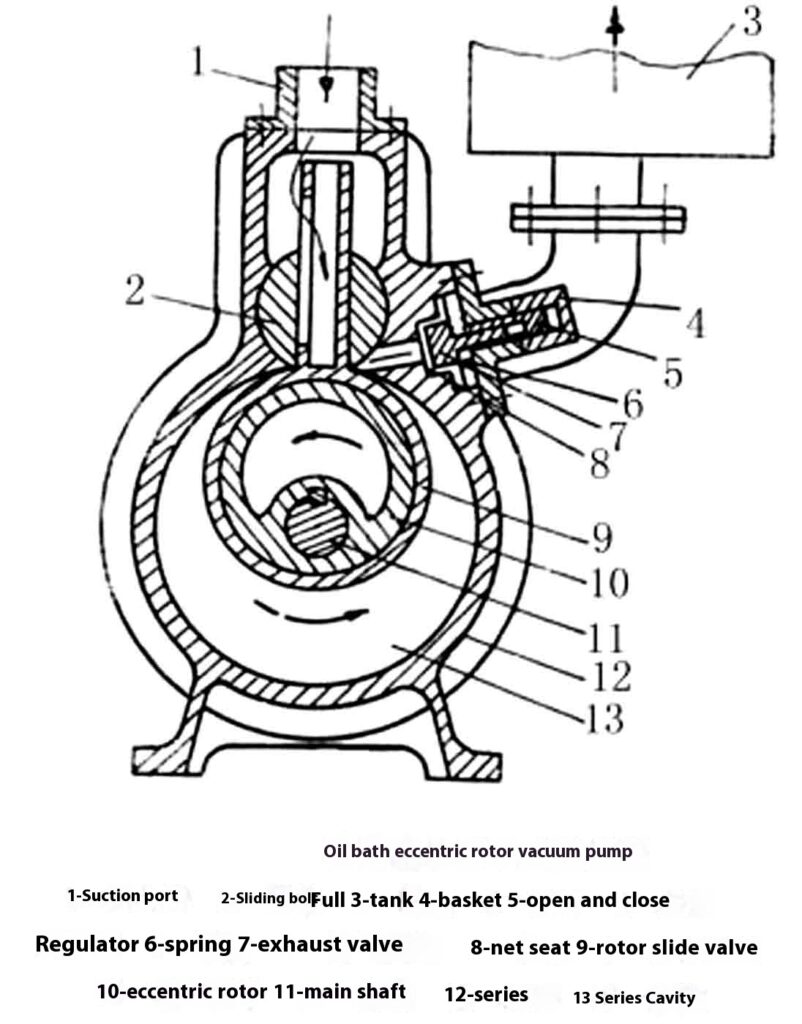

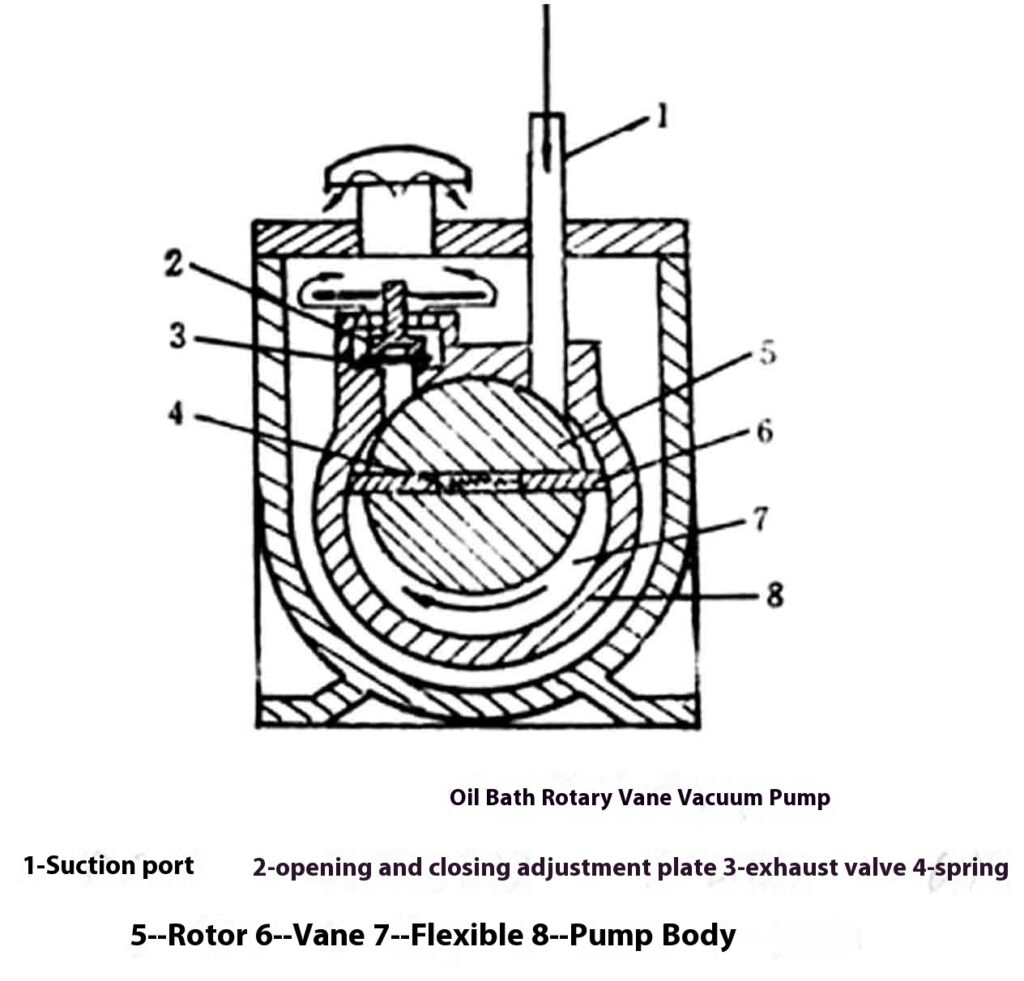

Dispositif à vide

La pompe à vide est l'élément principal de la machine d'emballage sous vide et ses performances influencent directement le degré de vide. Il existe deux principaux types de pompes à vide utilisées dans les machines d'emballage sous vide : la pompe à vide à rotor excentrique à bain d'huile (également appelée pompe à vide à tiroir) ; la pompe à vide à palettes rotatives à bain d'huile. Comme illustré sur la figure.

Pompe à vide à rotor excentrique à bain d'huile

Principe de fonctionnement : comme illustré sur la figure. Un tiroir rotatif 9 est installé dans la pompe 12, composée d'une bague et d'une tige de soupape. La bague du tiroir rotatif est emmanchée sur le rotor excentré 10, et le centre géométrique de l'arbre rotatif 11 et de la chambre de pompe 13 coïncident. La tige de soupape située sur la partie supérieure du tiroir rotatif peut coulisser librement de haut en bas dans le boulon cylindrique 2 et osciller de gauche à droite. Le manchon de la bague coulisse le long de la surface de la chambre de pompe 13. Lorsque l'arbre 11 tourne dans le sens inverse des aiguilles d'une montre, le tiroir rotatif 9 divise la chambre de pompe 13 en deux chambres de travail. Le volume de la chambre A augmente progressivement, tandis que celui de la chambre B diminue. La pression du gaz dans la chambre A continue de diminuer et le gaz pompé pénètre dans la chambre A par la cavité de la tige de soupape et l'orifice rectangulaire latéral. Lorsque le tiroir du rotor atteint le point mort haut de la chambre de pompe 13, l'aspiration prend fin et la chambre A atteint son volume d'aspiration maximal. L'orifice rectangulaire se ferme alors. L'arbre de pompe 11 continue de tourner et le volume de la chambre de travail initiale diminue progressivement. Le gaz est comprimé et la pression continue d'augmenter. Lorsque la pression du ressort de la soupape d'échappement 7 est dépassée, le gaz l'ouvre et est évacué. Les deux chambres A et B fonctionnent en alternance. Lorsque la chambre A aspire, la chambre B évacue. Chaque rotation de l'arbre de pompe équivaut à un processus d'aspiration et d'échappement.

Pompe à vide à palettes rotatives à bain d'huile

Principe de fonctionnement : comme illustré sur la figure. Lorsque le rotor excentrique 5 à deux palettes 6 tourne dans le sens horaire, la palette G glisse contre la paroi intérieure du corps de pompe 8 sous la pression du ressort 4 et de sa propre force centrifuge. La chambre d'aspiration droite continue de se dilater et le gaz pompé pénètre par l'orifice d'aspiration 1. Lorsque l'autre palette franchit l'orifice d'aspiration, le gaz aspiré est isolé et l'aspiration est terminée. Le rotor continue de tourner, le gaz isolé est progressivement comprimé et la pression augmente. Lorsque la pression dépasse celle de la soupape d'échappement 3, le gaz ouvre cette dernière par le tuyau d'échappement et est évacué par l'huile et l'orifice d'échappement de la pompe. Pendant le fonctionnement de la pompe, les palettes divisent toujours la chambre de pompage en deux chambres de travail : A (aspiration) et B (échappement). Chaque rotation du rotor excentrique entraîne deux processus d'aspiration et d'échappement.

Conclusion

Dans le processus d'emballage, les dispositifs d'alimentation jouent un rôle crucial pour assurer un transfert fluide et efficace des matériaux vers les doseurs. Les différents types de dispositifs d'alimentation, tels que les doseurs par gravité, les doseurs à bande, les convoyeurs à chaîne, les doseurs vibrants et les doseurs à disque rotatif, sont conçus pour répondre aux exigences variées des matériaux et des procédés d'emballage. Ces dispositifs doivent être adaptés aux propriétés physiques et chimiques des articles alimentés afin de garantir leur fiabilité et d'éviter les problèmes tels que les blocages ou les mauvais alignements.

De plus, les pompes à vide, telles que les pompes à rotor excentrique à bain d'huile et les pompes à palettes, font partie intégrante des machines d'emballage sous vide et garantissent le niveau de vide adéquat pour la conservation des produits. Le choix de dispositifs d'alimentation et de vide appropriés garantit un emballage efficace, fiable et sûr, essentiel au respect des normes de production et de qualité.