Einführung

Heißsiegeln ist ein wichtiger Prozess in der Verpackungsindustrie, bei dem Kunststofffolien durch Hitze und Druck miteinander verbunden werden. Verschiedene Heißsiegelmethoden bieten je nach Materialart und spezifischen Verpackungsanforderungen unterschiedliche Vorteile. Ob Sie Polyethylenfolien, Verbundmaterialien oder Spezialfolien für empfindliche Produkte versiegeln – die Wahl der richtigen Heißsiegelmethode gewährleistet starke, langlebige Versiegelungen, die die Produktintegrität gewährleisten. Dieser Leitfaden untersucht die gängigsten Heißsiegelmethoden, darunter Platten-, Walzen-, Impuls- und Ultraschallsiegelung, sowie ihre Anwendungen und Vorteile in der Verpackungsindustrie.

Entsprechend den unterschiedlichen Heiz- und Druckmethoden können die Heißsiegelmethoden von Heißsiegelmaschinen in die folgenden Typen unterteilt werden.

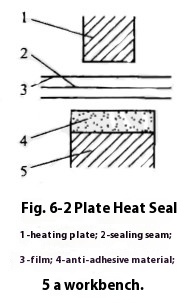

Heißsiegeln der Platte

Das Platten-Heißsiegeln ist die gängigste Heißsiegelmethode. Dabei wird eine Heizplatte verwendet, um Kunststofffolien intermittierend zu erhitzen und unter Druck zu setzen, um sie zu versiegeln. Das Heißsiegelprinzip ist in Abbildung 6-2 dargestellt. Die beiden zu versiegelnden Folienlagen 3 werden zwischen Heizplatte 1 und Werkbank 5 transportiert und anschließend fest gegen das Antihaftmaterial 4 gepresst. Heizplatte 1 und Werkbank 5 werden auf eine bestimmte Temperatur (konstante Temperaturregelung) erhitzt, unter Druck gesetzt und anschließend abgekühlt, um eine dichte Versiegelung zu erreichen.

Häufig verwendete Antihaftmaterialien sind hochtemperaturbeständiges Polytetrafluorethylen oder Glasfasergewebe, hauptsächlich um ein Anhaften des T-Tisches und der Folienschicht zu verhindern, sodass die Beutelöffnung sauber verschlossen und die Werkbank sauber gehalten werden kann. Der in der Heizplatte 1 installierte elektrische Heizdraht 2 erwärmt die Heizplatte. Die Heiztemperatur wird üblicherweise durch ein resistives Temperaturmesselement erfasst und auf einem Temperaturanzeigegerät angezeigt. Die Temperatur wird durch einen Spannungsregler oder ein Widerstandsgerät eingestellt. Um hochwertige Siegelnähte zu gewährleisten, sollte die Heißsiegelfläche der Heizplatte flach sein und die Auflagefläche sollte flach oder mit einem hitzebeständigen Gummikissen gepolstert sein. Der Heißsiegel-Druckbewegungsmechanismus der Heizplatte 1 kann pneumatisch, hydraulisch, nockengesteuert, elektromagnetisch usw. sein.

Dieses Heißschmelzsiegelgerät in Lamellenform zeichnet sich durch einfache Struktur und Prinzip sowie eine hohe Siegelgeschwindigkeit aus. Es wird häufig in intermittierenden automatischen Verpackungsmaschinen eingesetzt. Es wird hauptsächlich zum Heißsiegeln von Polyethylenfolien und Polyethylenverbundfolien verwendet, nicht jedoch zum Heißsiegeln von Folien, die durch Hitze leicht schrumpfen oder sich zersetzen.

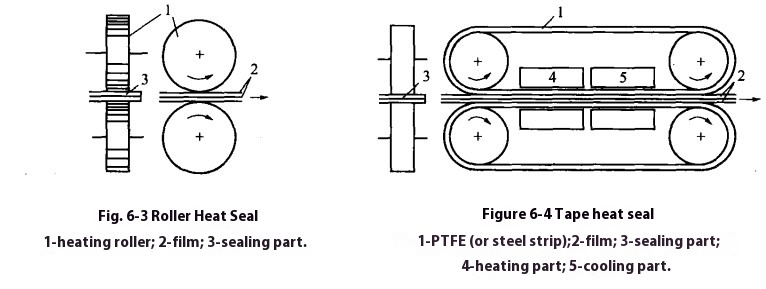

Rollen-Heißsiegelung

Beim Rollenheißsiegeln wird die Kunststofffolie durch Druckausübung mit einer sich kontinuierlich drehenden Walze und Erhitzen mit einer oder zwei Walzen in einem Walzenpaar versiegelt.

Das Prinzip der Walzenversiegelung ist in Abbildung 6-3 dargestellt. Die beiden zu versiegelnden Folienlagen 2 werden durch ein Paar Heizwalzen 1 (oder nur eine Heizwalze) gezogen, erhitzt, unter Druck gesetzt und anschließend abgekühlt, um eine dichte Versiegelung zu erreichen. Die Widerstandsheizung befindet sich in der Heizwalze, und der Strom wird über die von der Maschine isolierte Verdrahtung (z. B. Bürsten, Schleifringe und Drähte) zum Heizdraht übertragen. Die Vorrichtung zur Temperaturregelung sowie die Vorrichtung und das Instrument zur Temperaturmessung und -anzeige der Heißsiegelwalze befinden sich außerhalb.

Das Rollenheißsiegeln zeichnet sich durch eine kontinuierliche Versiegelung aus, die sich zum Heißsiegeln von Verbundfolien aus Basisfolie (Zellophan) und Heißsiegelfolie (Polyethylen) eignet. Bei einigen kontinuierlichen automatischen Verpackungsmaschinen mit mehreren Funktionen wie Beutelherstellung, Befüllen und Versiegeln kann die Heißsiegelwalze nicht nur die Längsversiegelung des Verpackungsfolienmaterials für die Beutelherstellung durchführen, sondern auch das Band des Verpackungsfolienmaterials ziehen und transportieren. Einzelne Folien verformen sich durch Hitze leicht, was die Versiegelungsqualität beeinträchtigt und daher nicht für den Einsatz geeignet ist.

Band-Heißsiegelung

Wie in Abbildung 6-4 gezeigt, werden die beiden Folienschichten 2 zwischen zwei kreisförmigen, dünnen Bändern 1 (z. B. Polytetraethylenbänder, Stahlbänder, Edelstahlbänder oder Nylontextilbänder) eingelegt, die sich in entgegengesetzte Richtungen drehen, und an den Heizelementen 4 auf beiden Seiten des Ringbandes erhitzt, um die beiden Folienschichten zwischen den Ringbändern zu verbinden. Anschließend wird die Folie 2 am Kühlelement 5 kalt gepresst. Bevor die Versiegelung vollständig ausgebildet ist, wird sie von einem Paar Prägerädern mit voreingestelltem Druck geprägt, anschließend wird das Produktionsdatum vom Druckcoderad aufgedruckt und schließlich ist die Versiegelung abgeschlossen.

Dieses Verfahren eignet sich zum Heißsiegeln von Verbundfolienmaterialien. Selbst leicht verformbare Folien können mit dieser Maschine kontinuierlich heißversiegelt werden. Die Siegelgeschwindigkeit ist relativ hoch, sodass sie weit verbreitet ist.

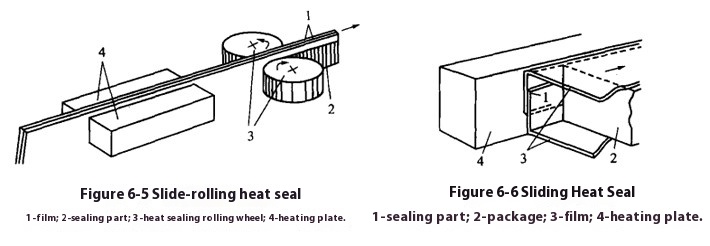

Heißsiegeln mit Gleitrolle

Wie in Abbildung 6-5 dargestellt, werden die beiden überlappenden Folienlagen 1 zwischen zwei Heizplatten 4 hindurchgeführt, um sie zu erweichen und zu schmelzen. Beim Durchlaufen der eng aneinanderliegenden Heißsiegelwalzen 3 werden sie zusammengedrückt und verschweißt. Charakteristisch für diese Art von Siegelvorrichtung ist, dass Widerstandsheizung und Heißsiegelwalze jeweils unabhängige Komponenten sind, was den Aufbau der Walze vereinfacht. Der Gesamtaufbau ist einfach und vielseitig einsetzbar.

Dieses Verfahren kann zum kontinuierlichen Heißsiegeln von Folienverpackungsmaterialien und auch zum kontinuierlichen Heißsiegeln von Folien mit großer thermischer Verformung verwendet werden. Wenn die Maschine unerwartet stoppt, wird das Folienmaterial zwischen den elektrischen Heizplatten überhitzt und geht verloren. Daher muss die Heizung in der Lage sein, automatisch zu evakuieren, um eine Überhitzung der Folie zu vermeiden.

Gleit-Heißsiegelung

Das Gleitheißsiegeln wird zum Einwickeln von Verpackungen verwendet, wie in Abbildung 6-6 dargestellt. Dabei wird eine Folie 3 verwendet, um das verpackte Objekt 2 einzuwickeln, sodass es auf der Heizplatte 4 gleitet. Durch den leichten Druck des verpackten Objekts und die Hitze der Heizplatte 4 werden die überlappenden Teile der beiden Folienschichten miteinander verbunden.

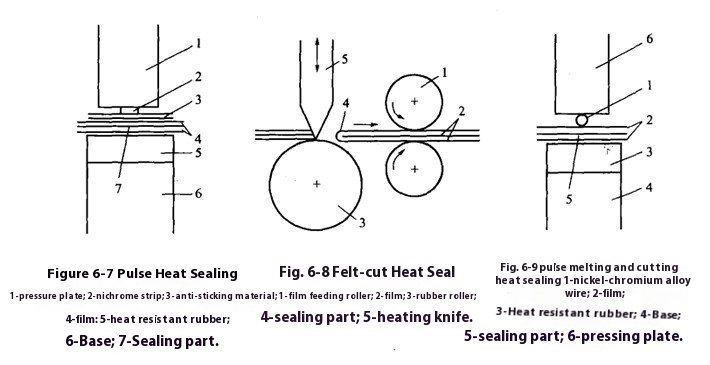

Impuls-Heißsiegelung

Wie in Abbildung 6-7 dargestellt, presst der Nickel-Chrom-Legierungsstreifen 2 die Folie 4 auf den hitzebeständigen Gummi 5. Der Nickel-Chrom-Legierungsstreifen 2 wird durch einen hohen Strom augenblicklich erhitzt, und die Wärme wird zum Heißsiegeln genutzt. Charakteristisch ist, dass der Legierungsstreifen 2 den heißversiegelten Bereich erst nach dem Abkühlen verlässt, sodass selbst leicht verformbare Folien mit dieser Methode heißversiegelt werden können. Diese Methode eignet sich zum Versiegeln von Produkten mit hohen Anforderungen an die Siegelfestigkeit und Versiegelung, wie z. B. Flüssigkeitsverpackungen und Vakuumverpackungen. Diese Methode eignet sich im Allgemeinen für das intermittierende Versiegeln und wird häufig in Beutelherstellungsmaschinen oder automatischen Verpackungsmaschinen eingesetzt.

Schmelzschnitt-Heißsiegelung

Wie in Abbildung 6-8 dargestellt, wird das Heizmesser 5 (oder Stahldraht) verwendet, um die Folie 2 zu schmelzen, zu schneiden und gleichzeitig zu versiegeln. Dieser Versiegelungsmechanismus ist einfach aufgebaut, schnell und kann das Schmelzen, Schneiden und Versiegeln der Folie gleichzeitig durchführen. Aufgrund der begrenzten Schweißnahtfläche ist die Versiegelungsstärke jedoch relativ gering und die Folie lässt sich leicht öffnen. Er eignet sich nur für die Innenverpackung kleiner Mengen feiner Pulver und Granulate.

Impulsschmelzen, Heißsiegeln

Das Schmelzschweißen erfordert häufiges Erhitzen der Klinge und des Stahldrahts, während das Impulsschweißen umgekehrt ist (siehe Abbildung 6-9). Wenn die Druckplatte 6 den gegossenen Legierungsdraht 1 antreibt, um die Folie 2 auf den hitzebeständigen Gummi 3 zu pressen, wird der Nickel-Chrom-Legierungsdraht 1 sofort aktiviert und drückt weiter auf das erhitzte und geschmolzene Dichtungsteil, bis es nach dem Abkühlen freigegeben wird. Mit dieser Methode können auch das Schmelzen und Versiegeln der Folie gleichzeitig abgeschlossen werden.

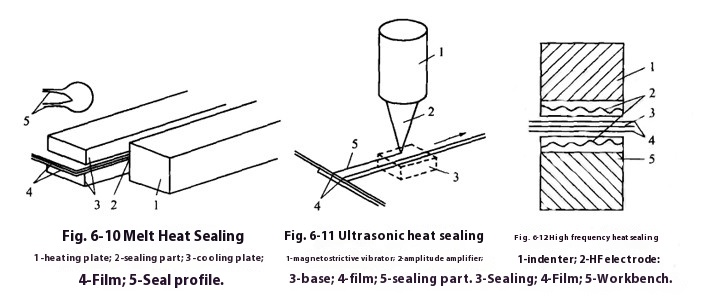

Schmelzen Heißsiegeln

Wie in Abbildung 6-10 gezeigt, wird die Heizplatte 1 oder Flamme in die Nähe eines Endes der übereinanderliegenden Folie 4 gebracht, um diese zu schmelzen und zu verbinden. Mit dieser Methode kann die wärmeschrumpfbare, biaxial orientierte Polypropylenfolie eine hohe Siegelfestigkeit aufweisen.

Ultraschall-Heißsiegelung

Wie in Abbildung 6-11 dargestellt, besteht dieser Heißsiegelmechanismus aus einem Hochfrequenzoszillator, einem magnetostriktiven Vibrator 1, der hochfrequente elektrische Energie in Längsschwingungen umwandelt, und einem Exponentialkurvenamplitudenverstärker 2, der die Längsschwingungen auf die Folie überträgt. Während des Heißsiegelns bewirkt die vom Exponentialkurvenamplitudenverstärker übertragene Ultraschallschwingung, dass sich die überlappende Oberfläche der Folie 4 erwärmt, schmilzt und verbindet.

Dieses Siegelverfahren zeichnet sich durch die Wärmeentwicklung in der Mitte der Folienüberlappung aus und eignet sich zum kontinuierlichen Versiegeln von Folien, die durch Hitze leicht schrumpfen, wie z. B. biaxial gestreckte Folien. Es kann eine Vielzahl von Kunststofffolienmaterialien (wie Polypropylen, Nylon, Aluminium-Kunststoff-Verbundwerkstoffe, Polyoxyethylen-Dosen usw.) heißversiegeln und bietet selbst dann eine gute Versiegelung, wenn das Verpackungsmaterial beim Einfüllen versehentlich durch Wasser, Öl usw. verunreinigt wird. Es bietet auch eine hohe Siegelqualität für Kunststoffe, die zu Verformungen durch Wärmeschrumpfung oder thermischer Zersetzung neigen. Es eignet sich besonders zum Heißsiegeln bei der Verpackung von Lebensmitteln, Medikamenten, Radio- und Elektronikkomponenten, die empfindlich auf Wärmestrahlung reagieren, und wird häufig in Beutelherstellungsmaschinen oder automatischen Verpackungsmaschinen eingesetzt.

Hochfrequenz-Heißsiegelung

Wie in Abbildung 6-12 dargestellt, besteht das Hochfrequenz-Heißsiegeln darin, die Folie 4 mit einer Hochfrequenzelektrode 2 zu pressen, eine Hochfrequenzspannung anzulegen und durch den dielektrischen Verlust des Polymers heißzusiegeln. Die Temperatur des Siegelteils ist an der Siegelfläche am höchsten, sodass die Folie nicht überhitzt und die Siegelfestigkeit hoch ist.

Die Heißsiegelzeit des Heißsiegelgeräts hängt von der Heiztemperatur, der Heizmethode, dem Folienmaterial, der Foliendicke und dem Siegeldruck ab. Bei Folienmaterialien gleichen Materials und gleicher Dicke gilt bei konstantem Siegeldruck: Je höher die Heiztemperatur, desto kürzer die Heißsiegelzeit. Die Parameter für Heißsiegeltemperatur, -druck, -zeit und andere Parameter sollten experimentell anhand der mechanischen und physikalischen Eigenschaften des versiegelten Materials ermittelt werden.

Abschluss

Eine Heißsiegelmaschine ist eine Maschine, die Verpackungsbehälter durch Heißsiegeln versiegelt. Sie wird häufig zum Heißsiegeln verschiedener Plastiktüten verwendet. Das Verständnis der Vielfalt der Heißsiegelmethoden – von der einfachen Plattenheißsiegelung bis hin zu den fortschrittlichen Möglichkeiten der Ultraschallversiegelung – ermöglicht es Herstellern, die effizienteste und passendste Lösung für ihre Verpackungsanforderungen auszuwählen. Jede Versiegelungsmethode bietet spezifische Vorteile, abhängig von den Materialien, der Produktionsgeschwindigkeit und der erforderlichen Qualität. Durch die Wahl der richtigen Technik können Unternehmen die Verpackungseffizienz verbessern, Abfall reduzieren und hochwertige Versiegelungen sicherstellen, die den Industriestandards entsprechen.